制芯工艺

在日益增加的质量要求和薄壁复杂结构化的趋势下,导致更严苛的品质要求和复杂化砂芯结构。本文阐述了仿真如何优化芯盒设计,建立包括射砂、冷芯盒和热芯盒用的有机和无机粘结剂的吹气和固化过程在内的稳健工艺条件和解决方案。

水套砂芯

制芯工艺流程

射砂过程

在射砂过程中,一个装满砂的罩子的顶端被压缩空气加压,导致砂子流化,从而形成一种由空气、砂子和粘合剂的混合物。砂流通过射嘴进入芯盒内,并且最终通过排气塞逸出到大气中去。目标是尽可能获得均匀的、更紧实的芯盒密度。FLOW-3D CAST采用两相流理论模拟整个射砂过程,准确的分析高速气体的流动以及砂粒的流动,为其提供科学指导。借助FLOW-3D CAST软件,您可以优化参数(射砂压力、排气塞的大小及位置、射嘴的数量大小及位置)以获得稳健的设计参数和低磨损的模具,可以在不牺牲砂芯品质下尽可能少的使用射嘴,从而大大节省成本。通过仿真可以分析不同射嘴及排气塞的配置对砂芯密度分布的影响。通过预测速度和剪切应力,工程师可以得出磨损和寿命的结论。

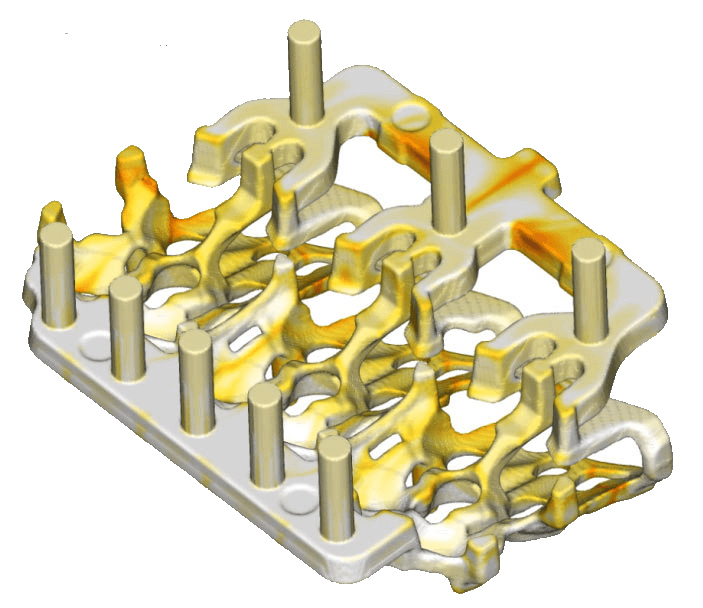

砂芯密度分布

冷芯盒吹气过程

在有机粘结剂体系中,需要砂子与有机树脂均匀混合。树脂固化是由一种气体催化剂完成的,通常将胺气体从射嘴中注入,吹气需要足够长的时间,使胺气体能够到达每个部分,以确保砂芯全部硬化。同时为了节省有毒气体,吹气时间不应该过长。

仿真可以预测砂芯内胺气体浓度分布,以评估砂芯强度。工程师借此确定一个合理吹气时间。

胺浓度分布

无机砂芯干燥过程

由于环保要求越来越高,越来越多的铸件使用无机的、水性的粘结剂替代有毒的、有机的粘结剂。其优点是可以接近零排放的工艺,同时减少铸造过程中砂芯发气,提高了铸件质量。 对于砂芯硬化必须从砂芯中将水去除,通常通过注入加热空气方式实现。对于无机粘结剂系统,砂芯的残留水分是硬度测量指标。FLOW-3D CAST不仅可以考虑砂芯内空气流动,还可以考虑水和蒸汽的蒸发和冷凝过程,以及蒸汽与热空气的输送过程。

残留含水量与实际砂芯强度(模拟与实际对比)

热芯盒和Croning的加热装置

在一些砂芯制备,比如热芯盒和Croning热固性树脂砂,砂芯硬化是通过加热装置的芯盒中,加热到180~250℃,使贴近芯盒表面的砂料受热,在温度作用下,其粘结剂在很短时间内即可缩聚而硬化粘合剂的热反应来完成的。加热过程是通过加热管和电加热元件进行的。为了获得高品质的芯盒,控制系统是一个得到均匀温度分布的核心。FLOW-3D CAST可以预测加热装置在工作条件下模具温度分布,为获得热量分配均匀提供了可靠依据。

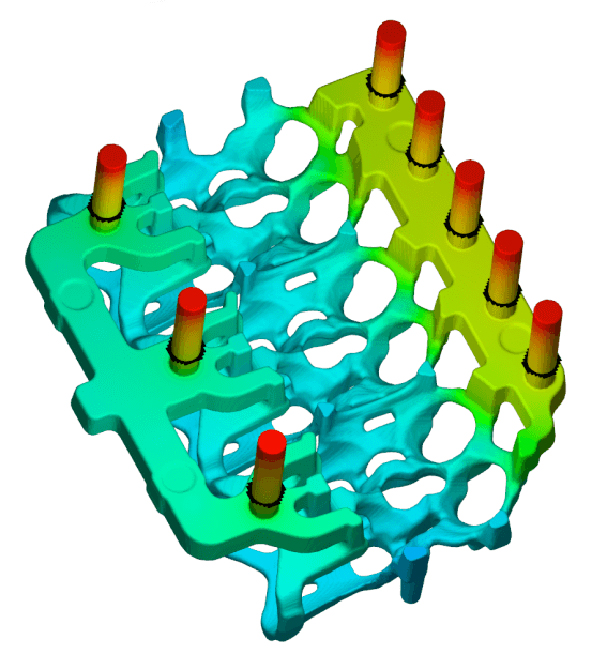

模具温度分布

吹芯模型验证

水套芯的实验与仿真对比

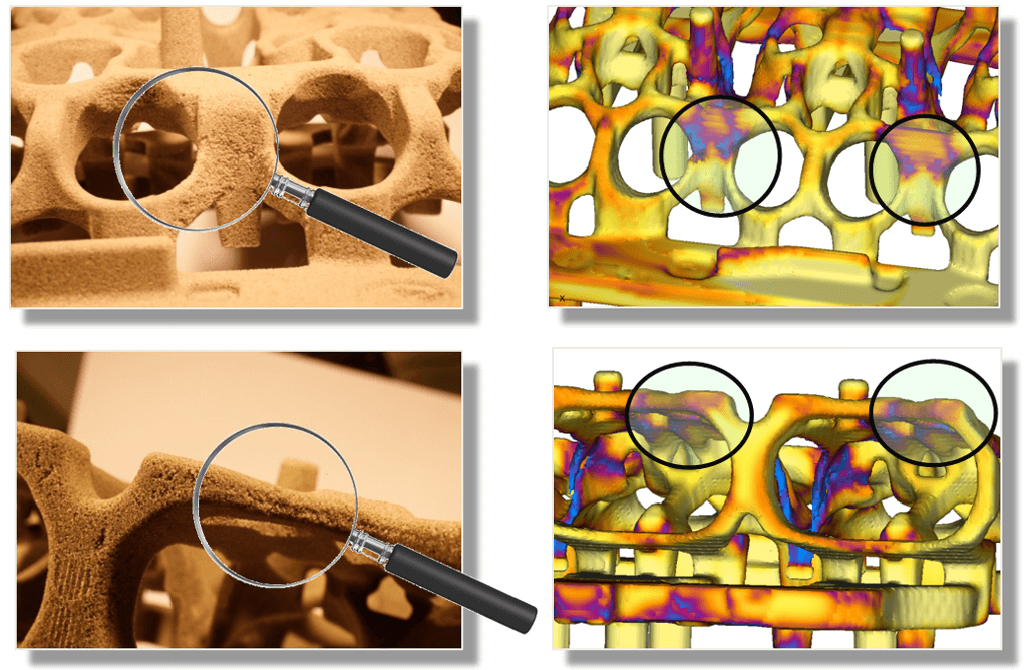

在慕尼黑工业大学的铸造研究所正在进行一项射砂实验验证,分析了不同参数(比如,射砂时间、射砂压力、进口和排气塞的数量等工艺参数)对砂芯质量的影响。实际砂芯缺陷位置与仿真结果中的低密度区域相吻合(见下图)。

砂芯缺陷(实际与模拟对比)

吹芯模型的应用

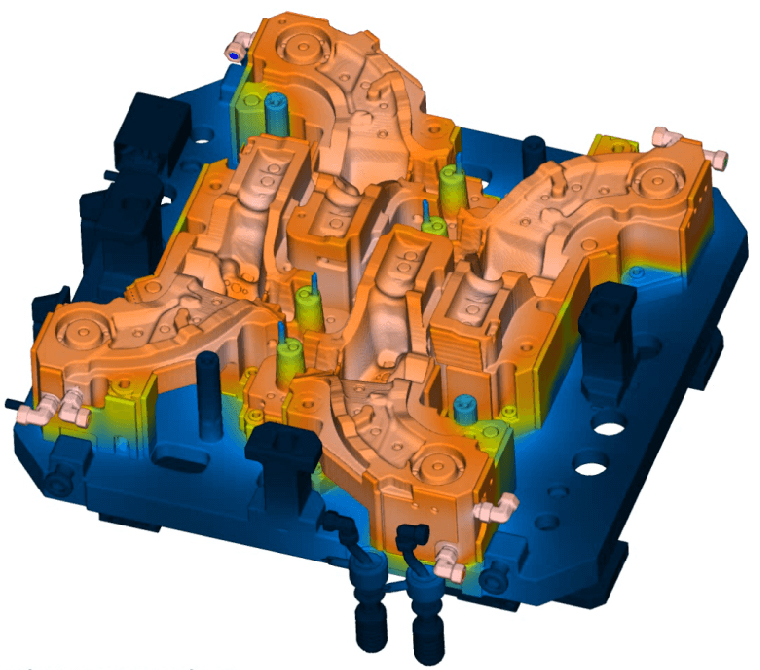

利用FLOW-3D CAST改善后桥壳体铸件质量

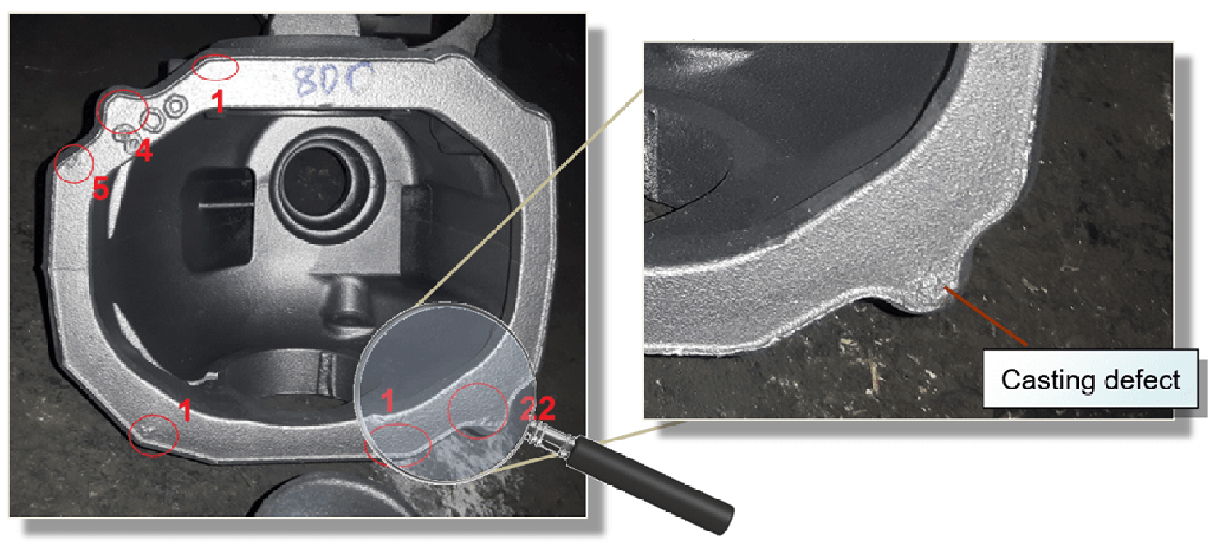

质保人员检测到后桥壳体铸件上存在缺陷(见下图),该缺陷可能是由砂芯表面缺陷造成。仿真结果也印证了这个假设观点,并根据仿真结果做出相应的砂芯表面质量的改善措施。最终通过排气塞优化配置(数量和位置),达到改善芯盒和铸件质量的要求。

后桥壳体实际铸造缺陷

砂芯表面缺陷(实际与模拟对比)

研究项目:芯盒的寿命预测

芯盒主要是由铝和聚氨酯树脂混合制成。在射砂过程中砂粒将会对表面侵蚀,这是影响芯盒使用寿命。目标是分析侵蚀过程,了解表面处理对寿命的影响,并开发一个计算模型,预测由此造成的侵蚀问题。通用芯盒(见下图)是用不同形状的嵌件构建的。

不同嵌件构成的芯盒

磨损数学模型是对表面压力和剪力的积分而推导出侵蚀深度。模拟预测结果与实验相吻合(见下图)。

磨损分析(实际与模拟对比)