消失模铸造

消失模铸造因其近无余量、精确成型而越来越受欢迎,可用于生产高度复杂的、薄壁和细小特征的铸件。由于几乎不需要在型砂中使用粘合剂,型砂可以重复使用,从而大大节省成本。为了成功制造出完好铸件,工艺参数必须严苛控制。FLOW-3D CAST提供消失模铸造的完整功能,精准预测褶皱或泡沫分解气化造成的缺陷。

消失模铸造机理

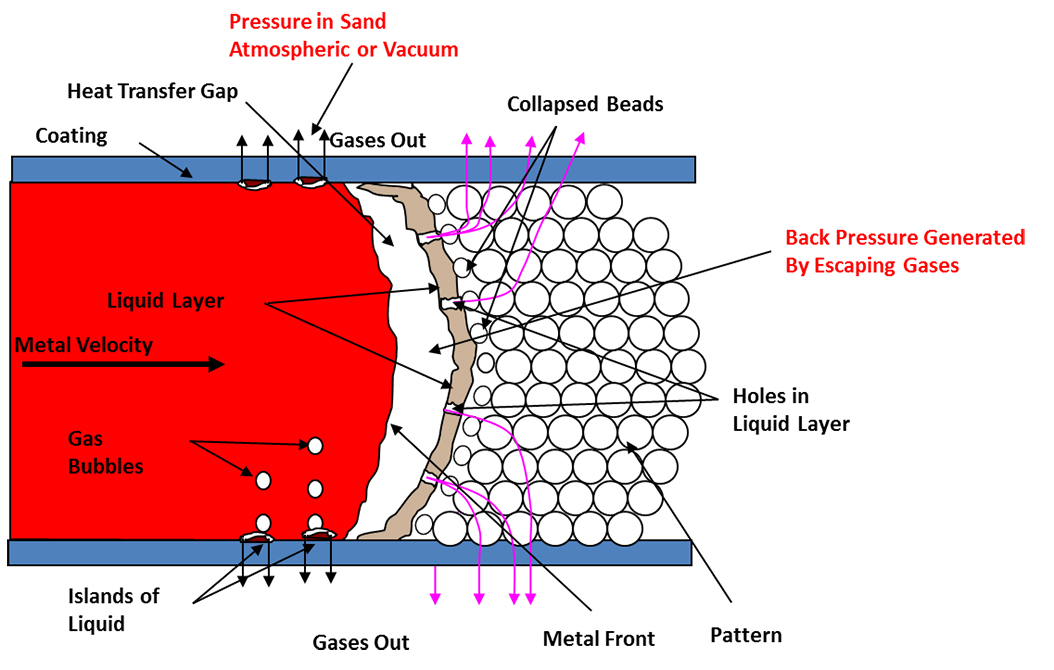

充型过程

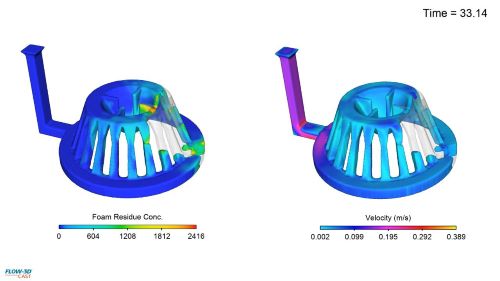

许多铸件缺陷是由紊流造成并最终滞留在金属内部的气体和氧化物。消失模铸造工艺通过在型腔内放置硬质泡沫来减少这种缺陷,然后在熔体前沿的热辐射和热传递作用下燃烧气化。填充速度由热解速率控制,有助于金属前沿平稳流动。FLOW-3D CAST消失模铸造模块提供完整物理模型,为产品和工艺设计提供准确及有效的帮助,比如浇注温度及压力,浇口尺寸及位置,和泡沫物性。

两个方案的最晚填充区域

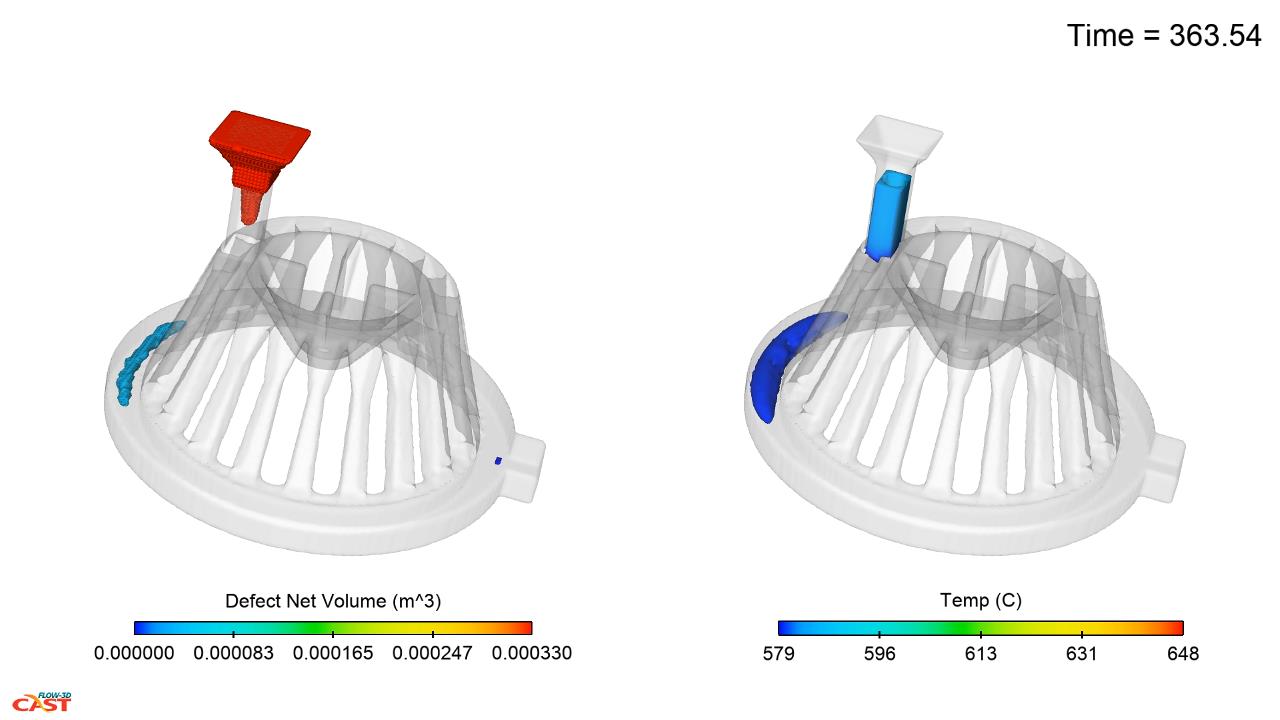

凝固过程

FLOW-3D CAST凝固有助于预测和控制铸造缺陷,如偏析、缩松、缩孔、和受其影响的机械性能。FLOW-3D CAST协助确定冒口位置及尺寸,消除缩松及缩孔并保持高得料率,防止凝固冷却过程中偏析,尽可能减少铸造残余应力及铸件变形量。

最优方案的收缩区域和最晚凝固区域