我们很高兴地宣布FLOW-3D CAST v5.1版本已经发布。此版本为铸造人员提供了一个完整的仿真工具,用于常见的铸造工艺过程进行建模。FLOW-3D CAST v5.1版本的亮点是增加了熔模铸造(考虑壳模间的辐射)、制芯工艺(冷芯盒、热芯盒和无机砂芯)、离心铸造(立式和卧式)和连铸等新工艺模块,扩充了源于德国GTP公司的发热及保温冒口数据库,以及开发基于化学成分的全新凝固模型。

FLOW-3D CAST v5.1主要开发新的合金凝固模型。这一突破性的成就为客户提供了预测铸件机械性能(抗拉强度、延伸率等)和合金相组成(合金元素成分、相组分等),从而减少材料使用,同时满足产品安全和性能要求。

新的工艺模块大大减少了模拟设置和结果分析时间。精密铸造工艺模块具有快速准确的壳型生成工具和全辐射模型。制芯工艺模块可以模拟射砂、吹气、固化、烘干等所有硬化过程。离心铸造模块为所有离心过程提供了最精确的模拟工具。连铸工艺模块模拟包括直接冷却在内的所有连铸过程。

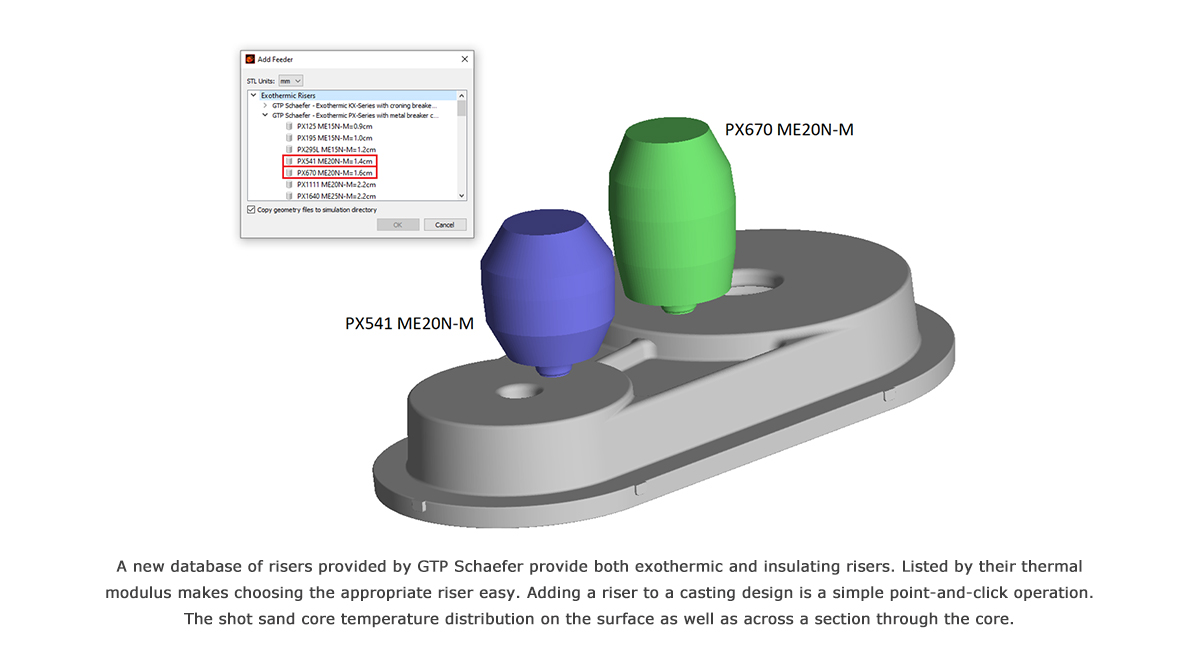

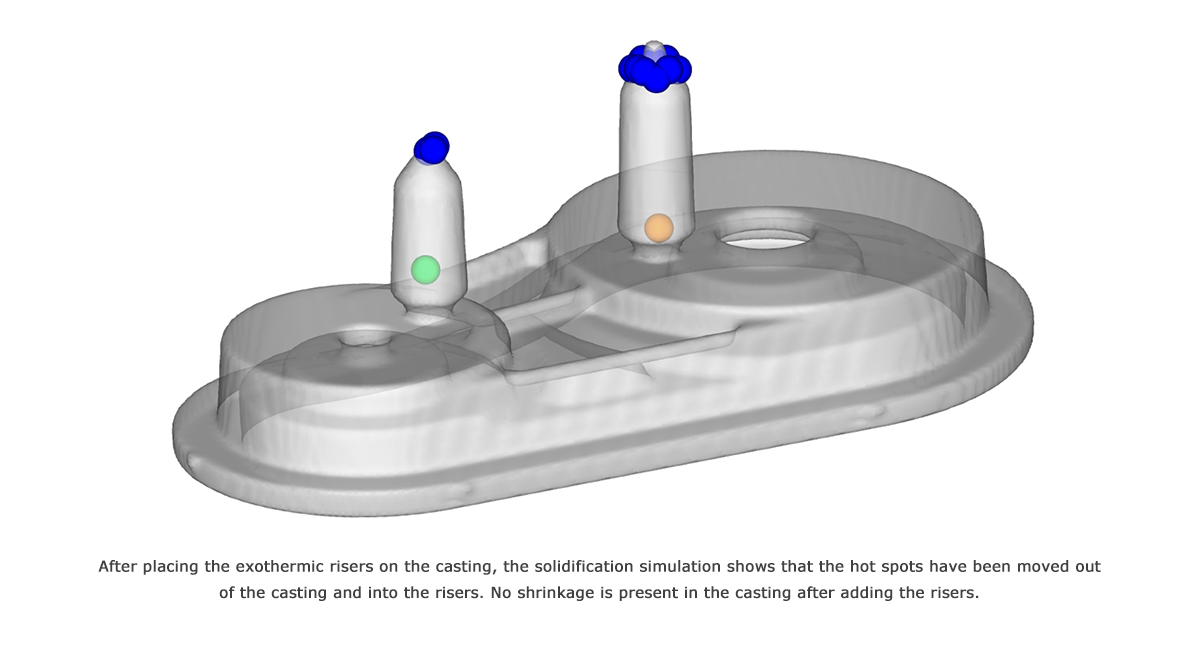

此外,为客户提供了更多的传热系数、排气塞、压铸机型号和冒口套等数据库。新的发热和保温冒口数据库、凝固热点识别工具让用户能够快速方便地从几何库中调取适当尺寸的冒口,并放置在预测发生收缩的位置。

最先进的凝固模型

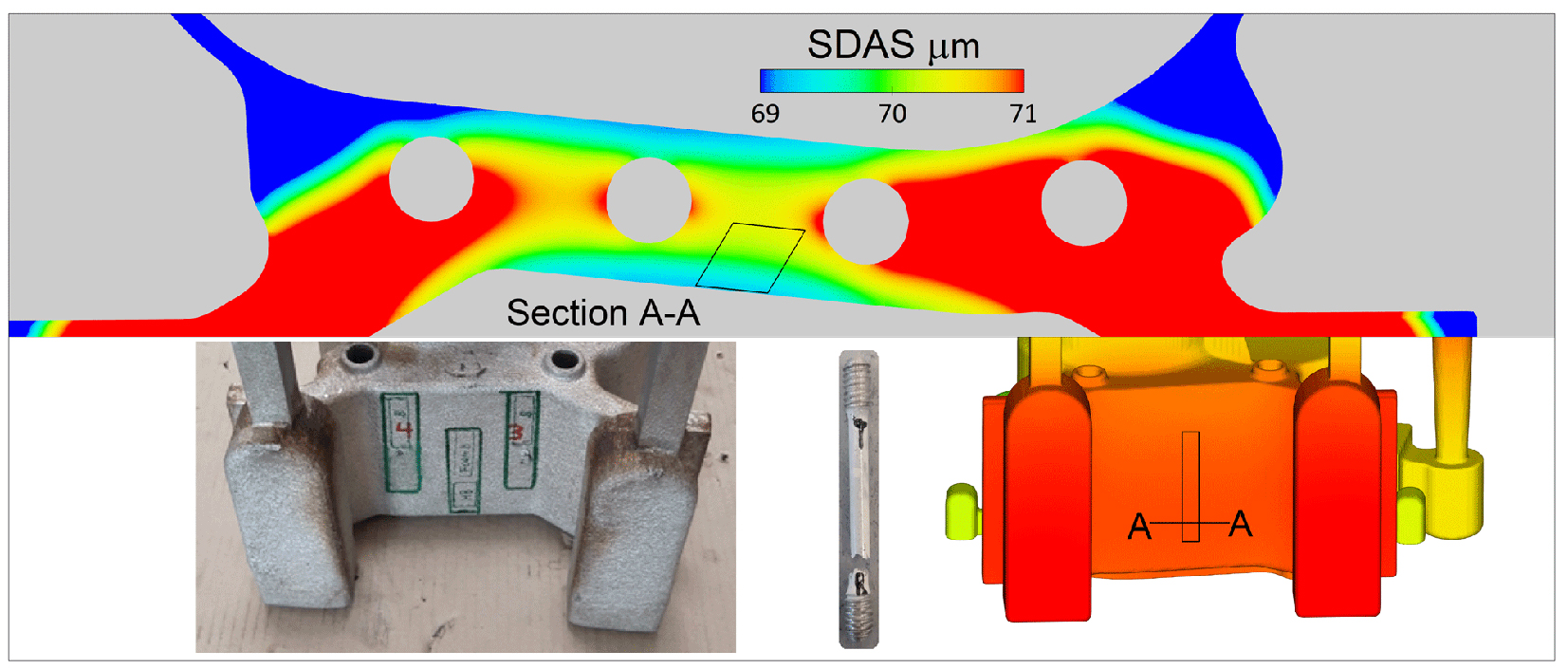

FLOW-3D CAST v5.1采用全新的、最先进的、基于化学成分的凝固模型,这将凝固建模推进到铸造仿真的下一个前沿领域(预测铸件机械性能)。只需现成的合金化学成分,用户就能够确定铸件性能,如抗拉强度、延伸率和热性能。此外,新的凝固模型提供了无量纲Niyama准则和微观缩松等结果输出,以便更准确地评估孔洞问题。

影响铸件力学性能的因素很多,这些性能主要由微观结构决定,而微观结构又由凝固速率、偏析速率和形核等因素决定。利用新的凝固模型,工艺设计人员可以确定各种工艺参数和合金成分对力学性能的影响,从而优化铸件的性能,生产出尽可能高质量、最安全的产品。

精密铸造工艺

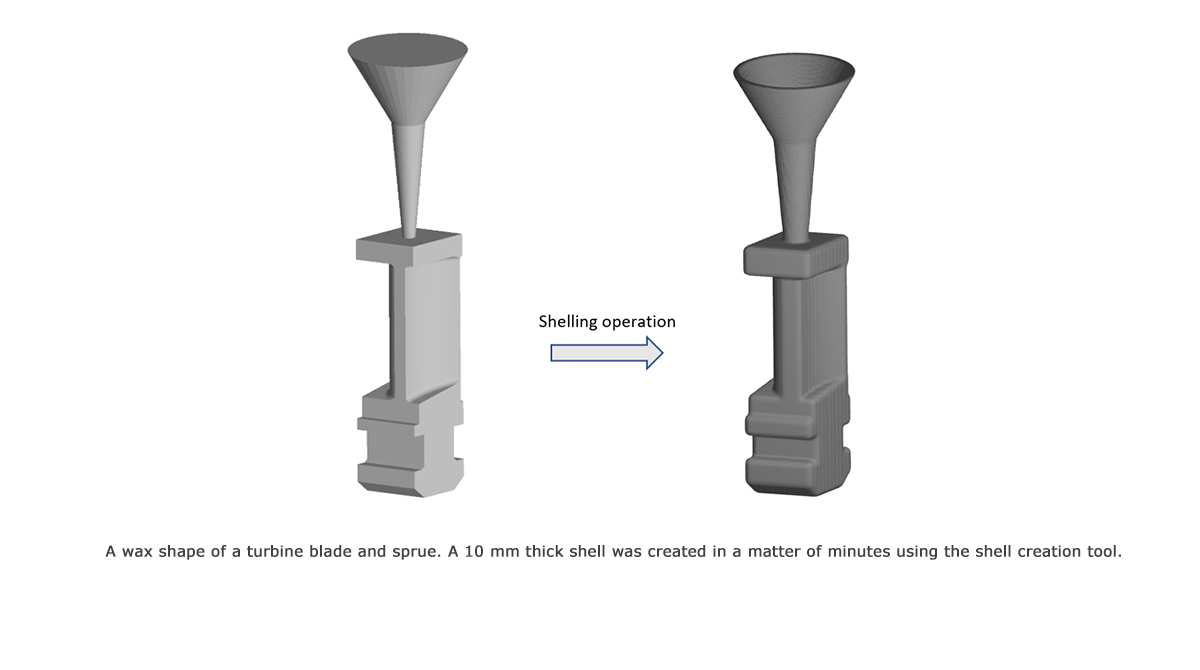

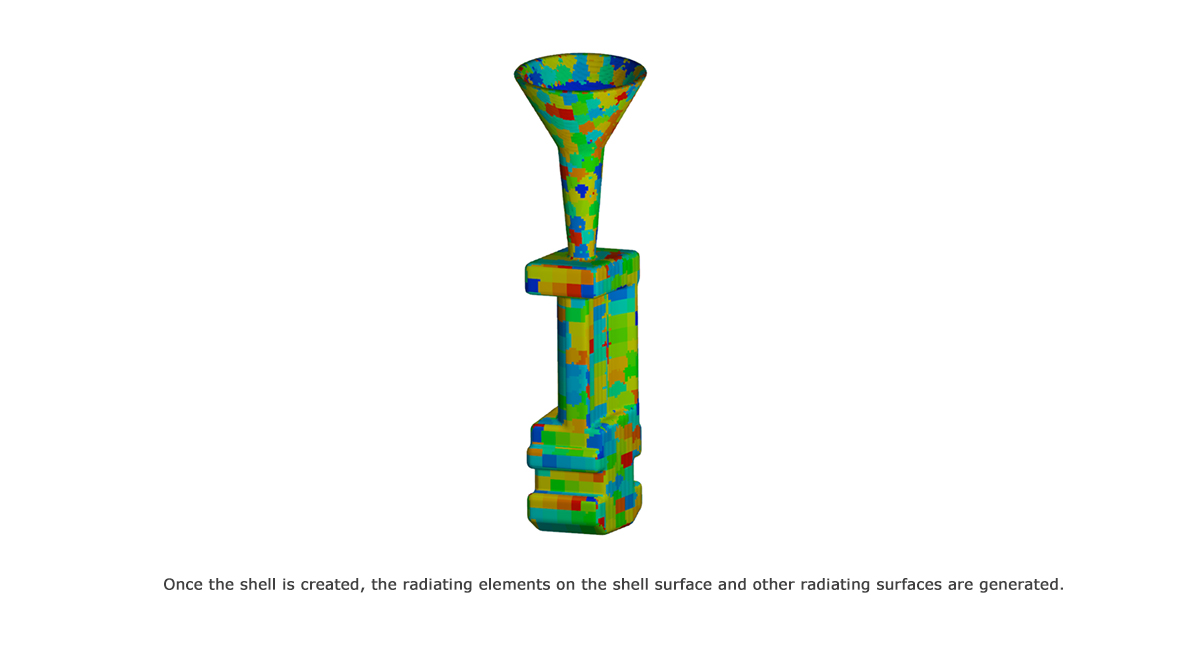

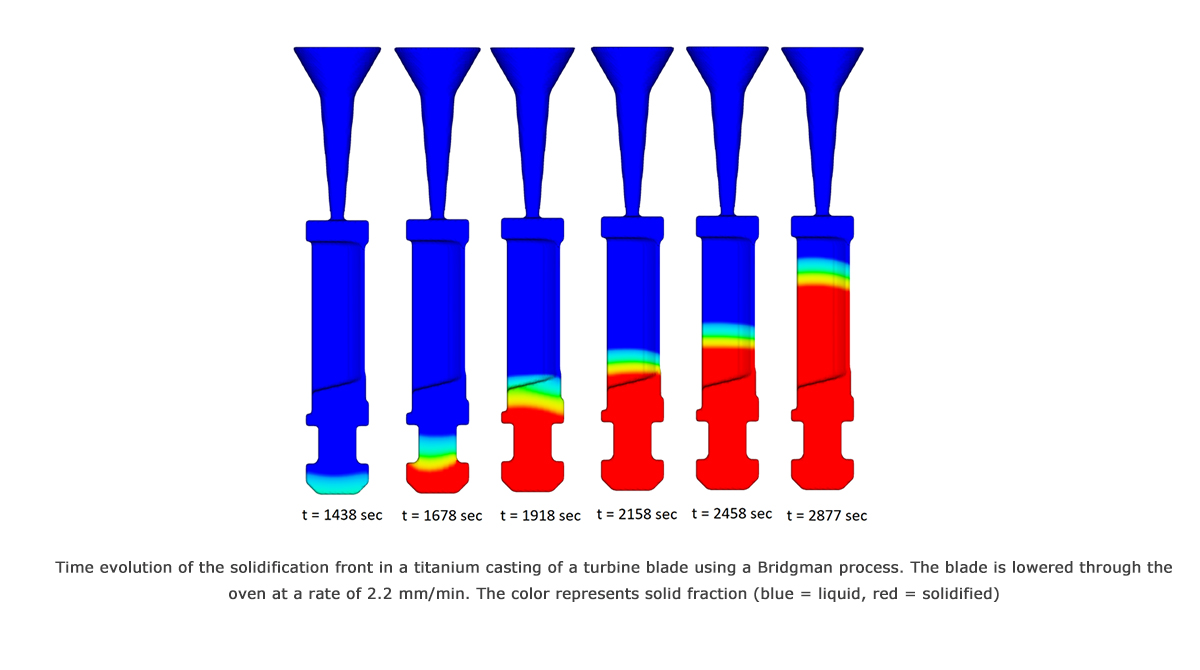

熔模铸造工艺模块采用了一个流线化的建模工具,用于模拟熔模铸造工艺,比如从浇注、凝固(使用静态或移动壳型)和冷却过程。壳模生成工具允许用户快速可靠地创建任意厚度的壳模。在生成辐射团簇、计算参与辐射面的视图因子和减少计算量方面,提供了很多控件。在涡轮叶片等铸件中,晶粒生长由定向凝固控制,可以模拟一个移动的烘箱,该烘箱的上部由一个挡板与下部冷却器隔开。

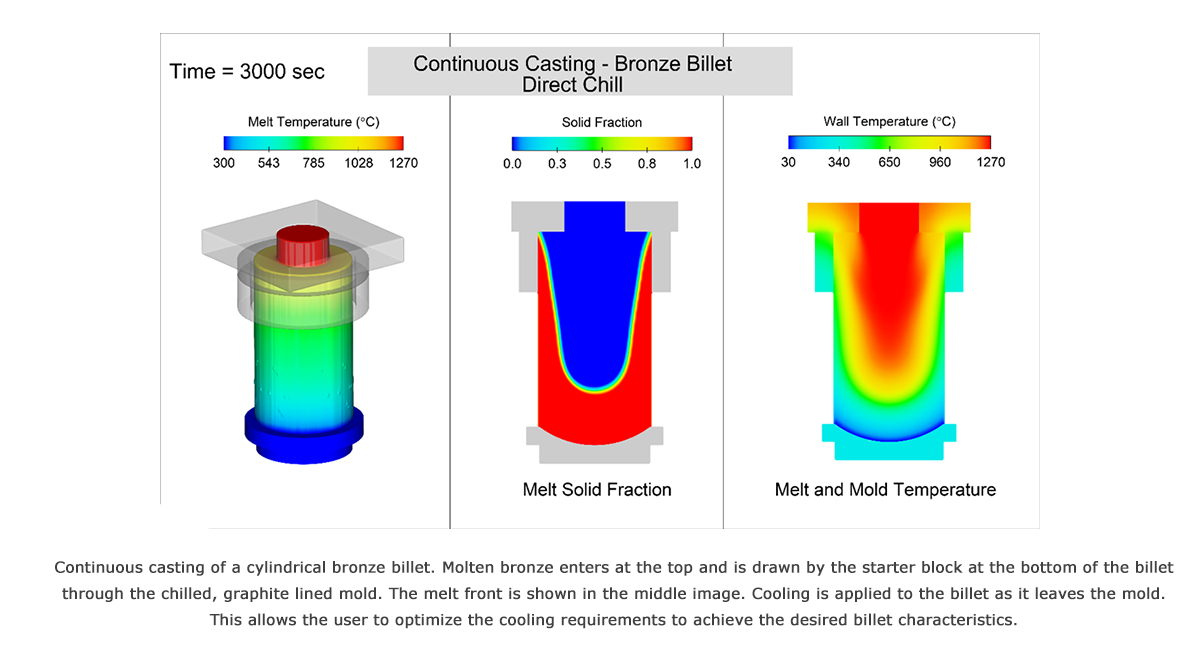

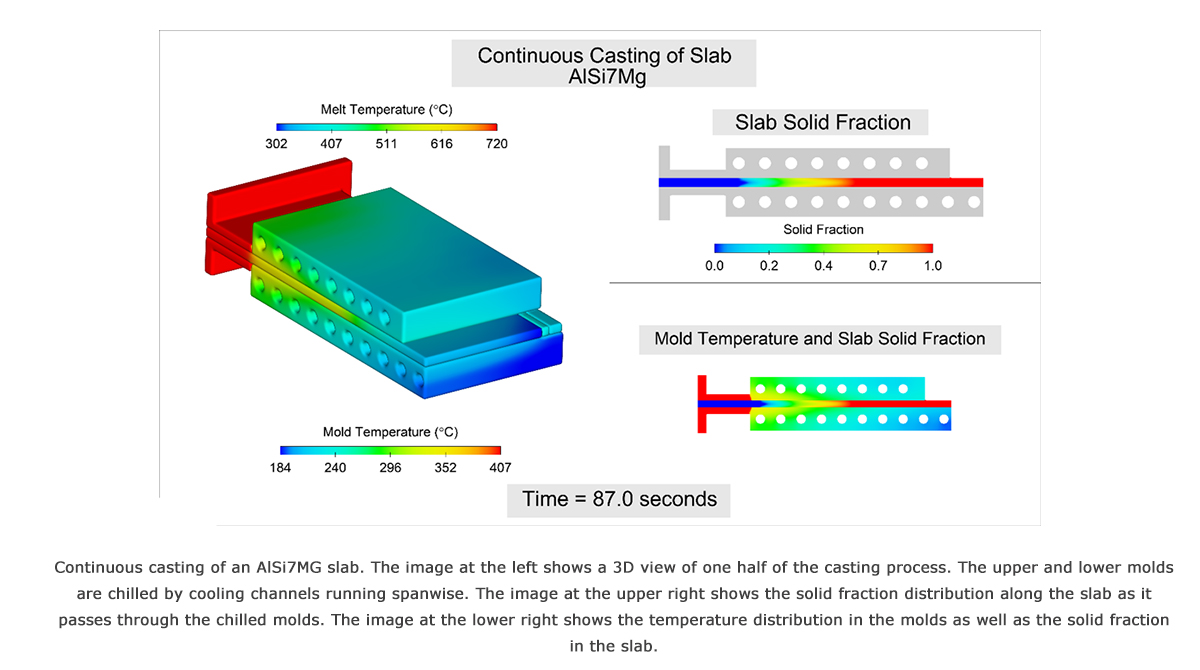

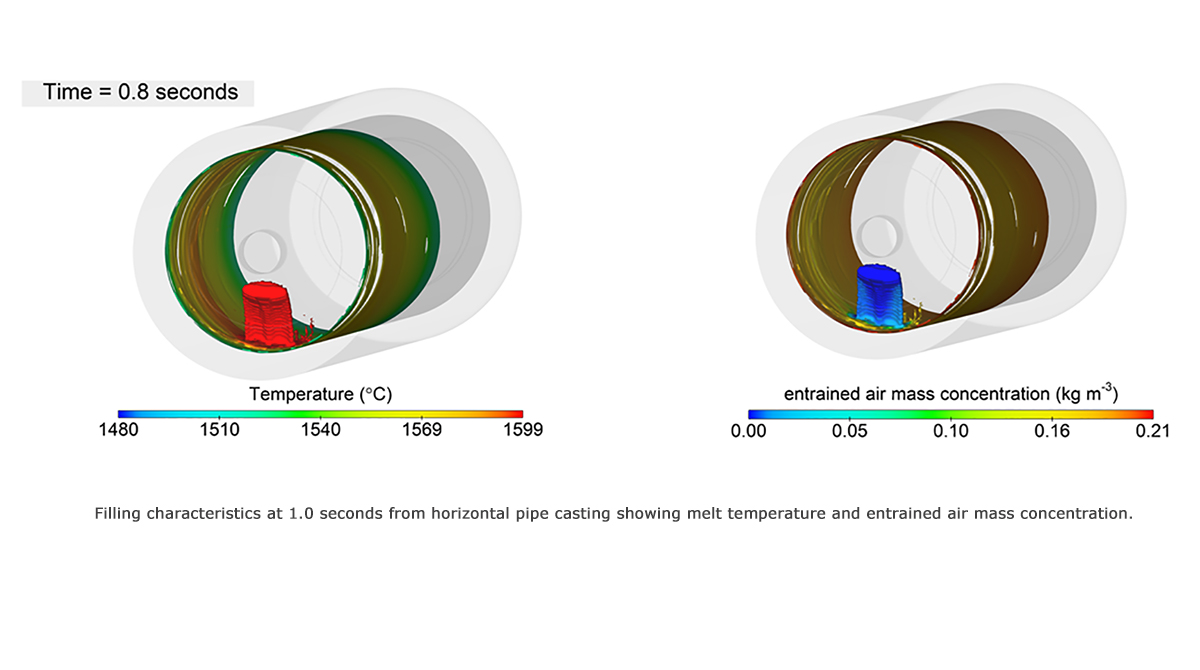

连铸工艺

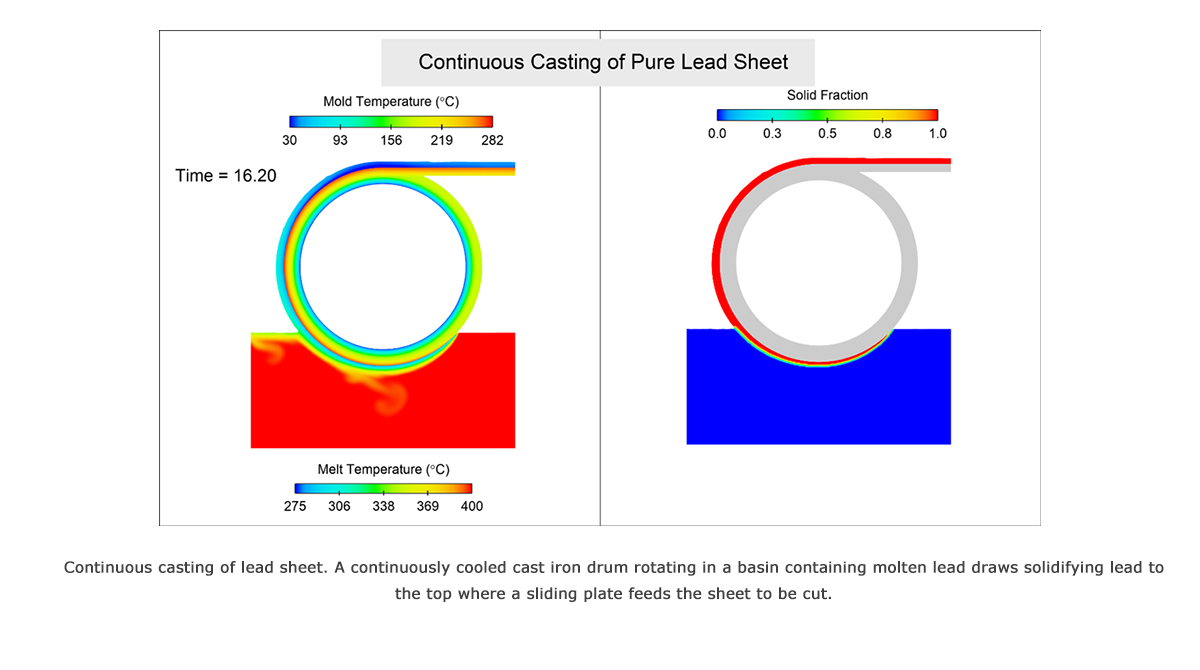

连铸工艺模块采用了一个流线化的建模方式,它提供了连铸坯和直接冷却连铸所需的工具,因此铸造工程师可以快速有效地改进其设计。可以分析和调整工艺参数,如结晶器和钢坯冷却要求、熔体流速及过热度和结晶器几何结构,以尽量减少缺陷

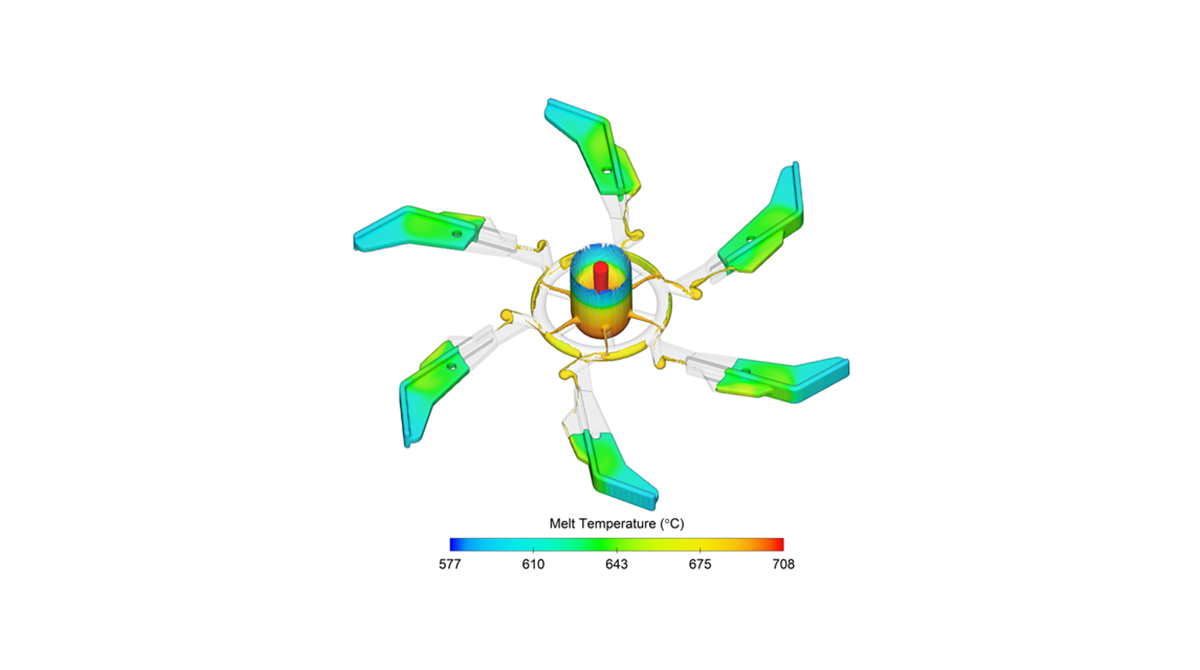

离心铸造工艺

离心铸造工艺模块是一个易于使用的工具,用于模拟立式和卧式离心铸造、半离心铸造及特殊离心铸造。在工艺模块内,用户找到所需的工具来模拟他们的离心铸造过程。提供了模具旋转和参考系旋转两种方式灵活定义模型,适用于任何方式的模具运动和钢包浇注。 圆柱坐标系针对管状铸件提供了最大的流动建模精度可能。多网格块为高剪切和大温度梯度区域提供了更详细的信息。可模拟与工艺相关的缺陷,比如雨淋式浇注产生的过多浮渣或卷气。更准确的分析模具预热温度、冷却要求和转速等工艺参数。

制芯工艺

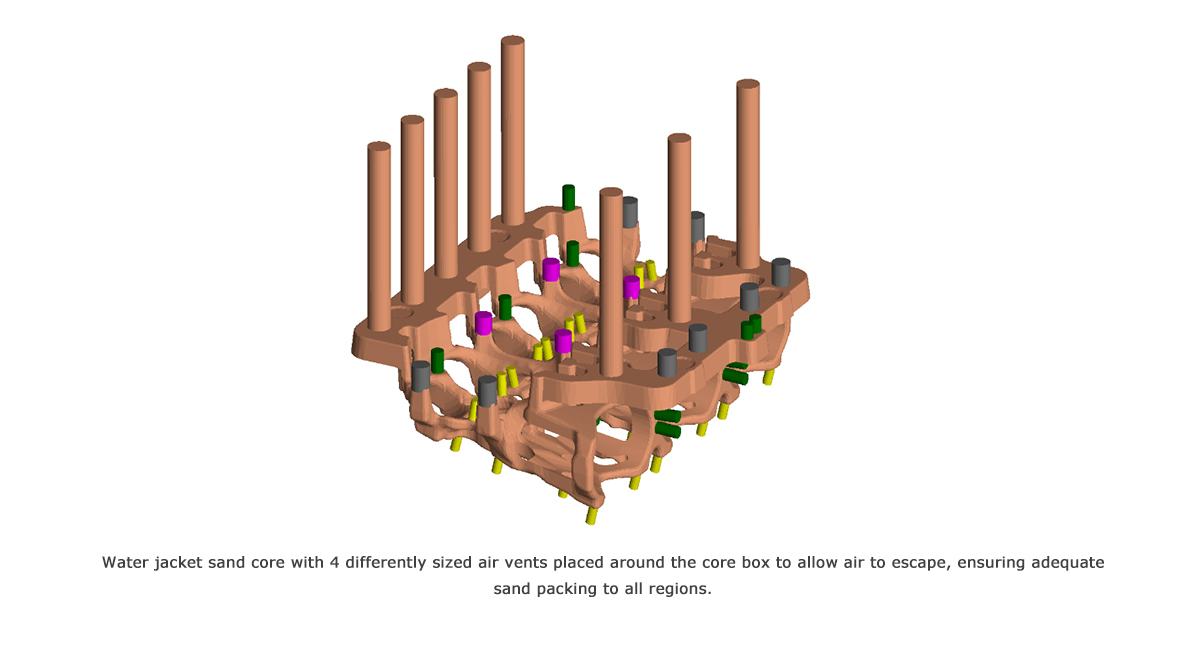

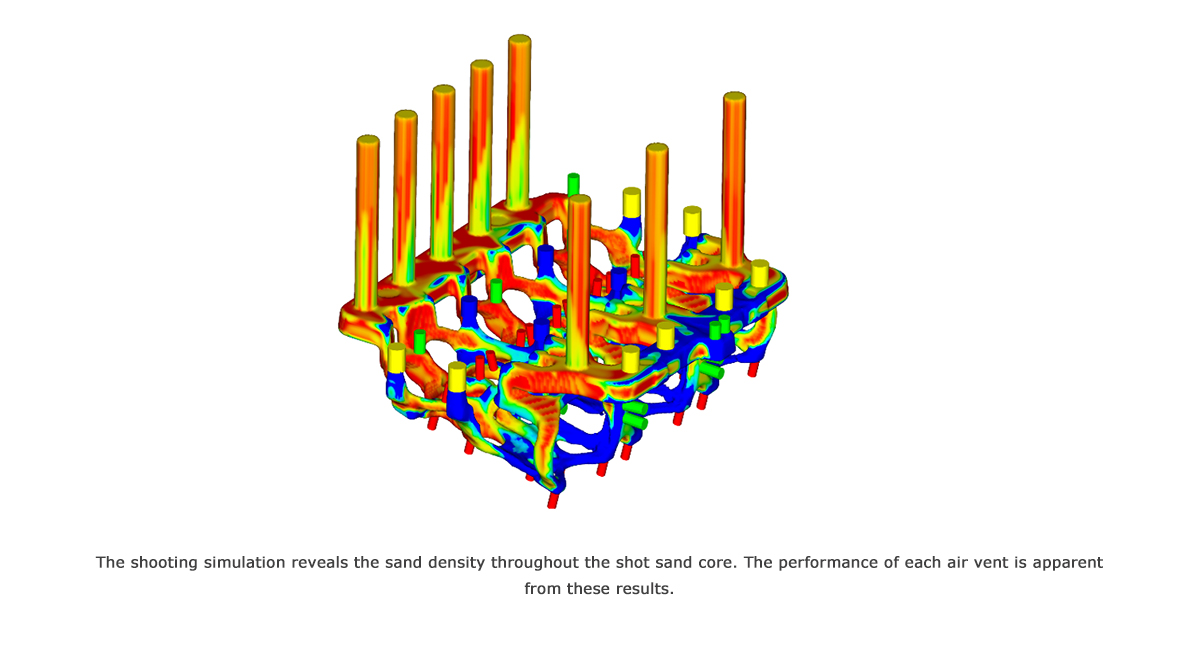

制芯工艺模块为砂芯的射砂和硬化建模提供了一个易于使用的工具。用户可以对各种砂和粘合剂组合进行建模,以分析芯盒工艺优劣,确定填充不足的区域,然后放置排气塞并调整大小,以改进这些区域的填充情况。所有砂芯硬化过程都可以建模,包括常见的冷芯盒、热芯盒和无机砂芯。

砂芯硬化工艺

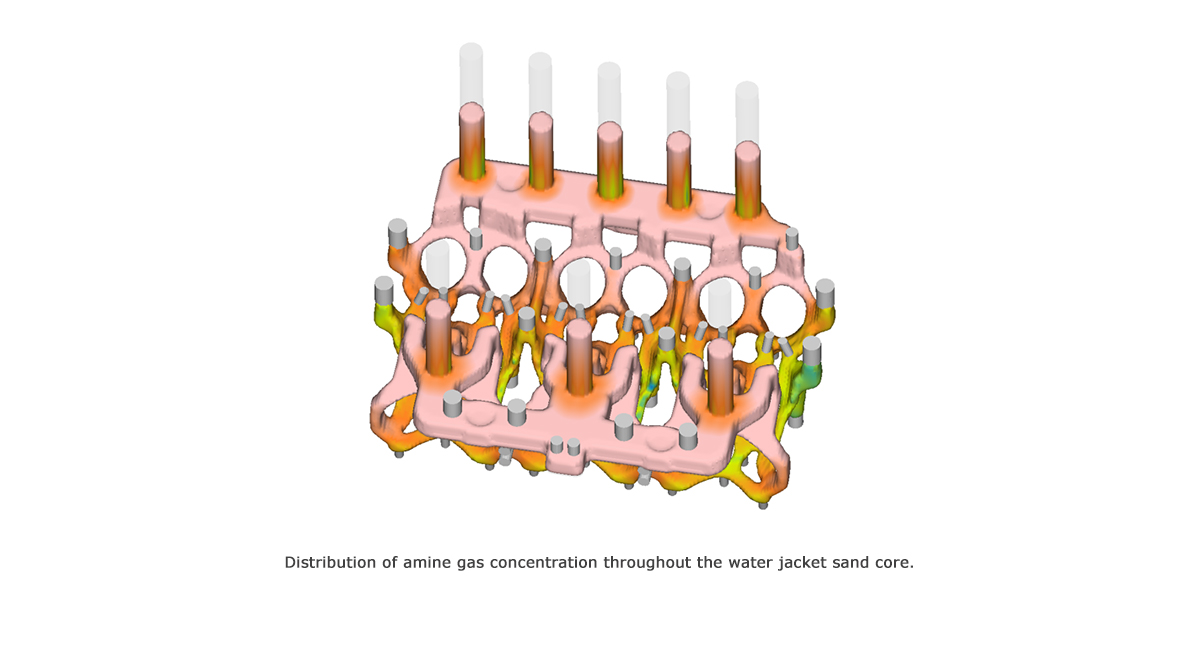

冷芯盒

在冷芯盒工艺中,可以模拟胺气对砂芯的吹气过程。为了保证整个砂芯的胺气体浓度足以使砂芯硬化,必须设置适当大小的排气塞。

热芯盒

热芯盒硬化过程是通过对模具加热,从而由模具热传递给芯盒,使其固化。

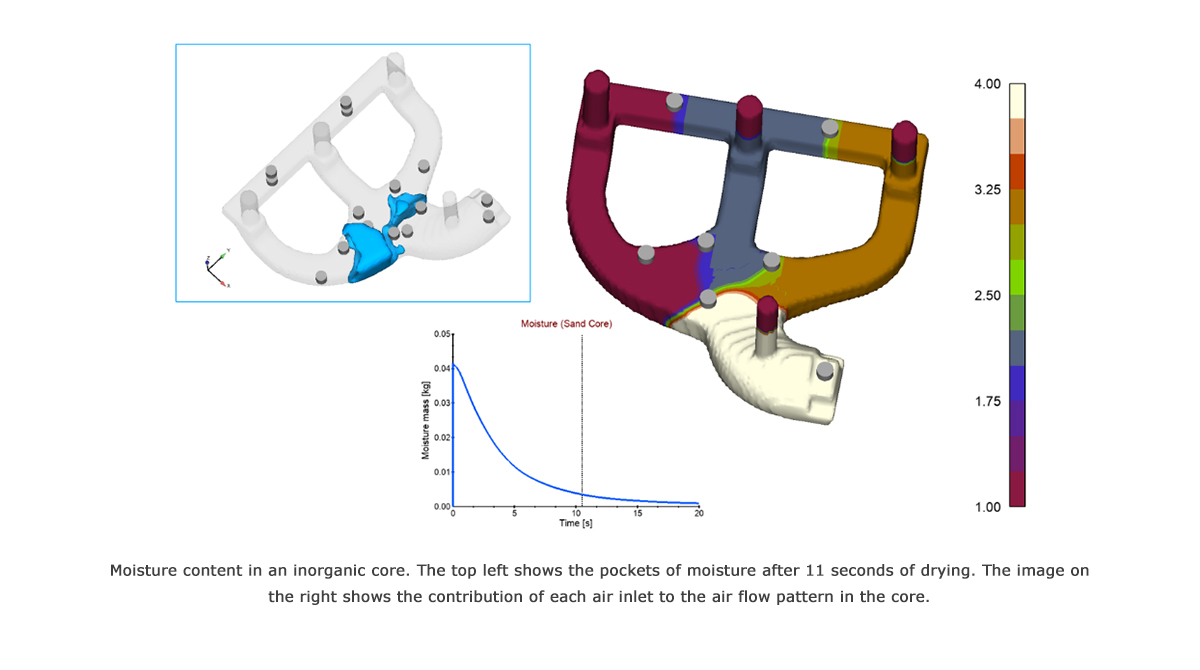

无机砂芯

对于砂芯硬化必须从砂芯中将水去除,通常通过注入加热空气方式实现。对于无机粘结剂系统,砂芯的残留水分是硬度测量指标。

排气道数据库

FLOW-3D CAST v5.1数据库中提供了各种各样的排气塞和模具排气道

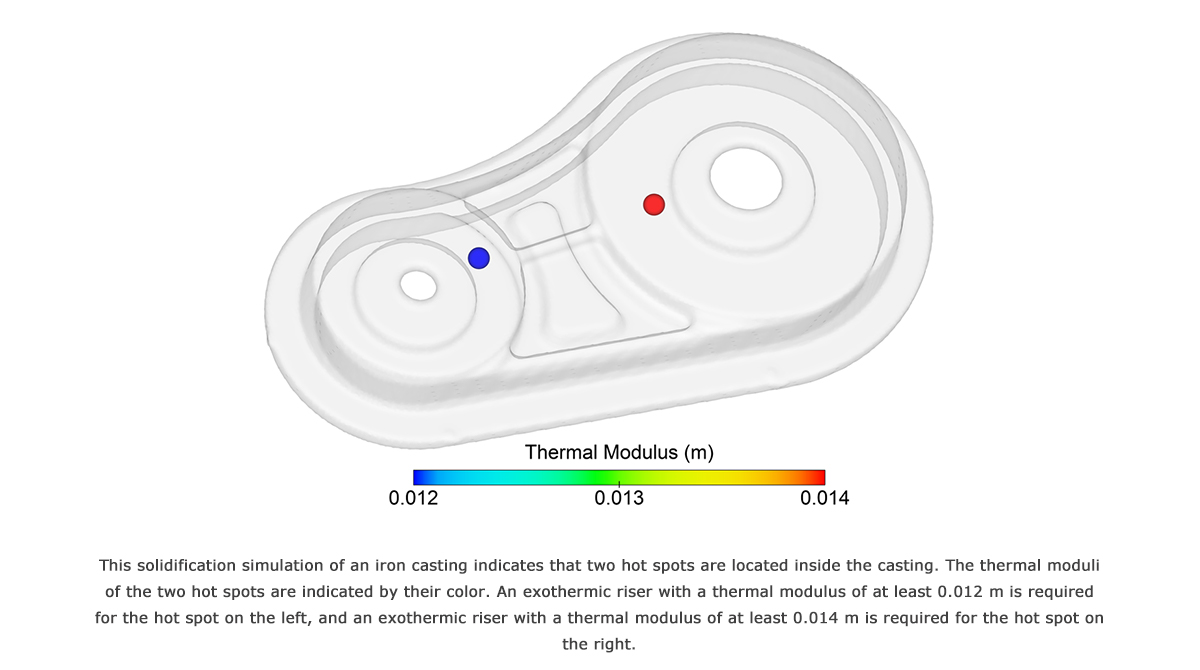

发热冒口

大型铸件的常见问题是由于液态金属补缩量不足而导致收缩。解决这一问题的办法是将冒口连接到铸件的热节位置,以便凝固区域能够拉动液态金属补缩。FLOW-3D CAST v5.1快速识别热点位置和热模数大小,可以直接导入冒口库中相应几何和属性参数。