压射缸行程设定的最佳化

高压铸造(High Pressure Die Casting, HPDC)制程中,压射缸(shot cylinder)的作用在于快速的将金属融汤注入模穴内。一般而言,压射缸保持水平,金属融汤从压射缸上方的开口注入。柱塞头会在短时间内将金属融汤退入模具的充填系统。

图一,以 FLOW-3D 进行金属融汤在柱塞推动下的三维流动计算

压射行程的良好设定,可以避免金属融汤在固化前完全注入模穴,同時不能過快;过快的速度会造成空气卷入金属融汤中。如果金属融汤中夹杂空气或者是部分固化的金属,可能会导致铸件的强度发生问题,或者是在外观造成缺陷。

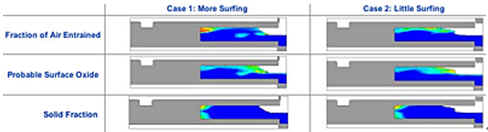

图二,Case1 与 Case2 的金属融汤在压射缸内的移动状况

压射行程设定的重要关键,在于让金属融汤可以在不造成空气卷入的状况下,以最高速度进入模穴。另外,尽量减少金属融汤在初期进入压射岗石就发生固化,这是另一个解决铸件缺陷的重点。

预测空气在何时会卷入金属融汤,以及压射缸内的金属何时会固化,是一件非常困难的事情。因为这两种现象都包含了非线性的流体运动模式,以及非线性的温度变化状况。幸运的是,FLOW-3D的使用者不需要担心这个问题,因为其精确的自由液面计算模型能力能够顺利解决这类型的问题。

一个简单但是典型的例子可以用来说明这些参数如何影响金属融汤在压射缸内的运动状况。在这个例子中,压射缸的直径为 3.25英寸,长度为 36英寸。其中大约填满了50%的金属融汤(Al-383),初始的金属融汤温度为682°C。柱塞头压射的前进速度为6英寸/秒,柱塞头以一个平面推动著金属融汤前进。在0.67秒后,柱塞头前进的速度切换至 31.5英寸/秒,在这个速度下金属融汤的前缘开始发生倾覆的现象(浪头向下形成卷气),卷入的气体会随著金属融汤的运动而进入模穴。

根据之前的结果,在第二阶段以较慢的速度向前推进(23英寸/秒)。在这个设定条件下,解决了原本严重的卷气现象。这样的效果对于压铸件的品质是有帮助的。在图二的 Case2 充型结果中可以看到卷气的影响减少。在图二中,可以看到三个主要造成铸件缺陷的判断重点:表面氧化膜(surface oxifilm)、卷气(air entrainment),以及压射缸内初期形成的固化金属。为了方便察觉问题,在FLOW-3D中可以用截面的方式显示压射缸内的金属融汤移动状况。

在图二结果中,Case1 的卷气现象比 Case2 的卷气现象至少严重三倍以上。大部分的卷气现象发生造第一次金属融汤发生倾覆现象时。另外,固化区(在压射缸内发生固化的金属)最早多半形成于靠近柱塞头的位置(在 Case1 以及 Case2 中都相同)。另外,Case2中,氧化膜的改善不大。氧化膜的行程与时间有关,Case2 的柱塞头移动速度比 Case1 慢,因此在同样的位移量内,Case2 甚至会形成比 Case1 更严重的表面氧化膜现象。

由FLOW-3D提供的详细结果让高压铸造制程中的压射行程设定最佳化不再事件困难的事。工程师能够减少试模的次数,大幅降低时间成本以及材料成本。