铝合金消失模铸造中缩孔的数值模拟

P. Scarber, Jr., H. Littleton(阿拉巴马大学,伯明翰市,美国) 美国铸造学会(版权2008)

摘要

在全球大多数铸造厂中铝合金铸件上孔洞问题一直成为导致废料的首要原因。

研究表明:敞口铸型中一些减少铝铸件缩孔及缩松的改进方法已取得了不同程度的成功,然而消失模铸造中充型行为很明显不同于敞口铸型,并且减少孔洞的方法并没有取得同样的效果。过去三十年里铸造仿真软件一直被沿用至今,并已成功地预测出钢件孔洞的发生位置。由于铝合金具有更宽的凝固区间并且缺少相关准确的数据,致使其孔洞变得更难预测。在消失模铸造中,由于铝合金温度梯度变化极其复杂,所以仿真软件不能准确预测出相对较大的孔隙。

通过增加更准确的凝固热物性数据并且修正凝固模块的子程序,使得仿真软件更准确地预测铝合金消失模铸造的缩孔发生位置。凝固模拟可以在数个小时内完成,利用新数据的仿真结果与实际铸件在显微观察结果更接近。对同一铝合金系统来说,利用新数据模拟的冷却曲线要比利用公布数据的结果更加准确。仿真后孔洞出现在实验结果的几毫米范围内,这比公布数据得出结果更准确。

引言

过去二十年里,由消失模铸造(LFC)生产铝合金件的数量已增长了超过1000% ,并且在当前经济放缓的情况下新投产的消失模铸造厂的数量仍能以一个相对较高速度增长。消失模铸造是一种非常节约成本的铸造方法,这缘于其具有可分开的工艺流程,许多复杂而小批量的零组件都可以通过单一的消失模型浇注成型。许多加强件都是由消失模铸造成型的,由于其工艺可以降低总成本和减少铸件的废料,所以在现代的铸造方法中消失模铸造被当作首选。如果完全了解并掌握消失模铸造各阶段的工艺,那么就有可能会生产几乎没有加工余量的铸件,但铸件产生不连续的缩孔成为一个大问题。为了获得高质量的消失模铸件,利用计算机对金属液流动、充型过程和凝固过程仿真是一个必不可少的步骤。由于金属液前沿运动及温度梯度形成过程并不是很直观,因此常利用计算机仿真、实时X射线及铸造仪器等找出铸造缺陷及异常的来源。然而,在一些案例中仿真结果并不够准确,这使得大家开始怀疑消失模铸造仿真结果的正确性。

仿真软件发展三十多年以来,一直把铸件孔洞仿真作为仿真软件的首要任务。如今,大多数商业铸造软件已经能够准确的预测敞口铸型的缩孔位置,其中一些软件甚至可以预测消失模铸造金属前沿的收缩情况,但这些软件对缩孔预测并不是很成功,这主要缘于消失模铸造的充型时间过长(一般来说,比敞口铸型工艺的时间要多出一个数量级)。尤其对铝硅合金来说,充型时间越长,温度梯度变化越复杂。

本文详细介绍了在伯明翰市由美国铸造学会消失模铸造委员会主办关于阿拉巴马大学开发的研究工艺,该工艺可大幅度提高铝合金消失模铸造的孔洞预测准确性问题。通过修正一套商业模拟软件及对实验浇铸体进行研究,以提高铝合金消失模铸造缩孔预测的准确性。研究中所采用的铝合金为C356 和 A319,仿真结果在实际发动机缸体生产中得到验证。

原理

铸造仿真软件从它诞生之日起,人们把孔洞预测作为计算机仿真重要目标。而首次增加缩孔模型的仿真软件仅仅被设计成只限于相对较大的黑色金属铸件,主要包括一些形状简单和厚壁合金钢。该仿真软件主要模拟一些冷却速度相对较快大和补缩范围及距离较短的铸件,所以利用仿真软件找到的铸件热点或凝固判据(如凝固时间或凝固速度等)都是相当准确的。然而对于铝硅合金来说,这些凝固仿真软件并不能找到缩孔的准确位置,主要因为铝硅合金具有较长的凝固区间。

早期铝合金凝固仿真主要集中对高速冷却的固定模铸件开发上。快速凝固可以消除凝固区间较宽、负热对流及枝晶间补缩的影响,这让仿真以最小的计算力运算变得更可行。近年来,铝合金凝固仿真重点更多地放在缩松方面,但不得不承认对宏观收缩问题仍很难预测。

为了更准确预测铝铸件孔洞,软件需要在铸件各个位置上预测出准确温度场。这对消失模铸造来说极其重要,因为铸件在充型结束后有时会形成不可预测或不正常的温度梯度。此外,在敞口铸型中充型过程速度越慢,热对流越强,从而使温度场变得更复杂。

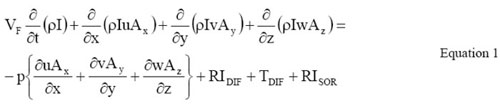

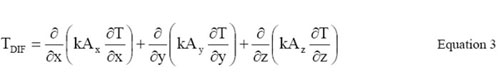

利用有限差分法,得出受内能控制的温度场微分方程如下:

其中,VF 表示流体流经计算单元的体积分数、AX, AY, AZ分别表示流体流经单元的截面面积比例、 u, v, w 分别表示x, y, z 三个方向的流体流动速度。方程右边的关系式表示与外加热源和散热有关的。湍流扩散内能的微分方程如下:

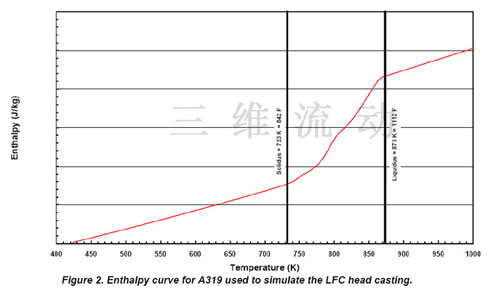

其中, ci 表示互逆紊流普兰特尔数。热传导的微分方程如下:

其中,T 表示温度 和 k 表示流体的热传系数。方程式(一)与方程式(二)合并后内能的微分方程如下:

其中, cv,1 表示流体的恒容比热、fs 表示凝固率 、cLHT,1 表示凝固相变热。把方程式(四)展开后,形成一个含相分数和转变能多项式,并将其代入最后一个关系式。(Flow Science, Inc, 2006) 模壁、内芯、壁边界及其它类似干扰都会影响流体内能变化。受总热传导方程 控制干扰温度的微分方程如下:

其中,ρw, Cw, kw, Tw 分别表示固体材料密度、比热容、热传导系数、温度,而TSOR is 由液固传导及外加热源引起的能量传递关系式,其值等于方程式(三)的TDIF值。(Flow Science, Inc., 2006) TSOR包括了相变和热辐射在内的所有热量传递的热能。 如同其它商业铸造软件一样,由流动科学公司(Flow Science, Inc.)推出的Flow-3D软件也是利用上述方程式进行计算,该软件可以在消失模铸造充型过程结束后,计算出温度场随时间变化。为了显示缩孔形成原理,Flow-3D软件会让在热点区孤立液相开始凝固,随后周围产生空洞或凹陷,最终形成缩孔。对于快速充填的厚壁件来说,当该物理模型选用非常准确时,消失模铸型和敞口铸型的铸件在仿真结果却有很大的差异。假设物理模型选用非常正确且完整,那么导致消失模铸造缩孔预测不准确的原因一定是输入的热物性数据不充分或不正确。

实验方法

以往尝试对铝硅消失模铸件缩孔预测的研究是非常不成功的,主要是从仪器测量的冷却曲线数据跟仿真的结果不一致。图(一)是采用消失模铸造成形的发动机缸盖,上部的冷却曲线是通过热电偶仪器测量的,下部冷却曲线是通过仿真软件模拟的结果。如图所示,虽然由缩孔导致的铸件废料率超过80%,仿真冷却远远的超出实际测量的结果,但是实际预测并没有孔洞产生。铸造仿真采用两种热物性数据,一个来自于A319公布的数据,另一个来自于AFS资助项目所产生的数据,以提供更完整的铸造仿真热物性数据。

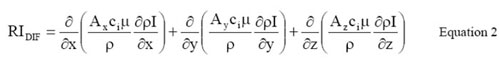

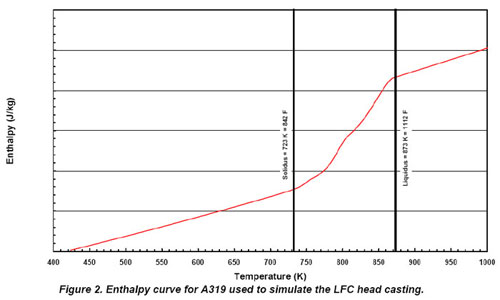

仔细观察冷却曲线,可以看出一个非常真实的模拟结果(没有任何迹象显示在仿真冷却曲线中产生相转变)。图(二)为发动机缸盖的焓值变化曲线,鉴于硅的熔化热是铝的近四倍,曲线不连续性应该跟它不一样。

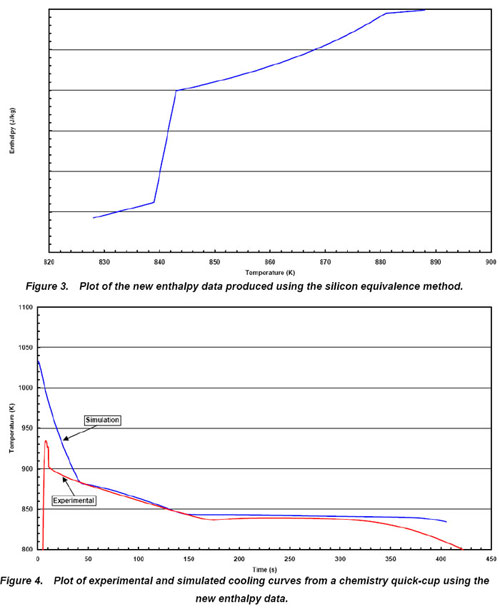

伯明翰市阿拉巴马大学铸造工程实验室(CEL)采用常用法被称为硅等价法来修正焓值曲线。利用该方法及由CEL做其它实验,通过调整适当焓值来解释凝固过程中选用焓值较大对从富硅相析出有着很大的贡献。 图(三)显示利用硅等价法所产生新焓值数据。很显然,随着富硅共晶相的析 出,曲线会有很大的不连续性。正如图(四)显示那样,当利用新的焓值数据时,模拟结果跟实际实验结果完全吻合。

结果与讨论

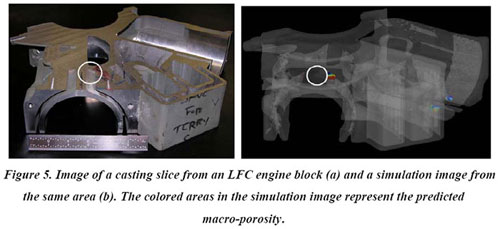

图5为采用铝合金由消失模铸造而成的直列式六缸气缸体,左图白色区域为实 际铸件的缩孔发生区域,右图白色区域为数值模拟结果的缩孔发生区域。图5a的孔洞为了清楚可见,采用白色颜色圆圈标识出来,而图5b为仿真预测的孔洞的结果。事实上,对于该铸件来说,仿真可以准确的模拟出宏观-孔洞的位置,该缩孔主要发生在气缸筒之间。之前利用公布的焓值数据仿真结果并没有预测出图5或其它缩孔的位置。

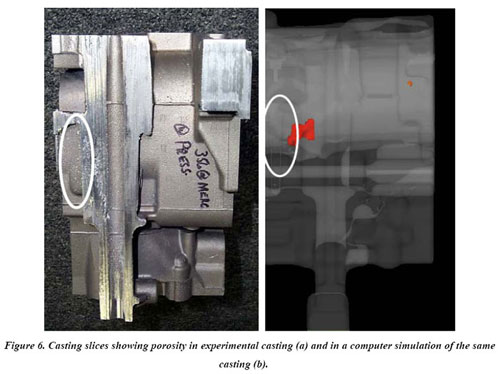

图6为采用C356铝合金由消失模铸造而成的直列式六缸气缸体,左图白色区域为实际铸件的缩孔发生区域,右图白色区域为数值模拟的缩孔发生区域。图6b仿真结果显示在缸套与排气管之间形成大面积孔洞。对实际铸件在该区域切片,可以看到在仿真预测结果处确认存在着缩孔。

结论

本文开发出一个新型方法,目的是在数值模拟中提高铝硅合金消失模铸造中缩孔的准确性。以往采用公布的热物性数据进行仿真,对废品率极高的铸件仿真极其不准确。采用一种硅等价修正法让冷却曲线在实验与仿真结果更加接近。 仿真结果显示在两种不同消失模铸件中缩孔准确性得到大幅提高。未来模拟工作将集中在提高球墨铸铁消失模及过共晶铝硅的铸件孔洞预测准确性。 该模拟工作目的是协助消失模铸造在铝铁铸造厂中,在加工前利用模拟软件找出缩孔准确位置,让废品率降低最低。

致谢

Support for this study came from the AMC PRO-ACT program sponsored by the Defense Supply Center Philadelphia, Philadelphia, PA and AFS Division 11.

参考文献

Bounds, S., Moran, G., Pericleous, K., Cross, M., and Croft, T.N., Metall. Trans. B, v 31, No. 3, 2000.

Campbell, J., Castings, Butterworth-Heinemann, 1997.