FLOW-3D AM 2025R1 更新内容

FLOW-3D AM 2025R1 代表了增材制造模拟在加速材料和技术商业化方面的突破。这一功能强大的新版本为基于激光的增材制造工艺(包括粉床熔融和定向能量沉积)带来了一个新的、完全集成的仿真平台,使工程师能够以更低的成本更快地将尖端制造的产品推向市场。

工作流程改进

新的统一用户界面

FLOW-3D AM 2025R1 无缝集成了 FLOW-3D、FLOW-3D WELD 和 FLOW-3D DEM 的功能,提供了前所未有的易用性。用户可以在一个简洁的界面中启用所有相关的物理模型,定义单一合金或两种合金的材料属性。

新工艺模板

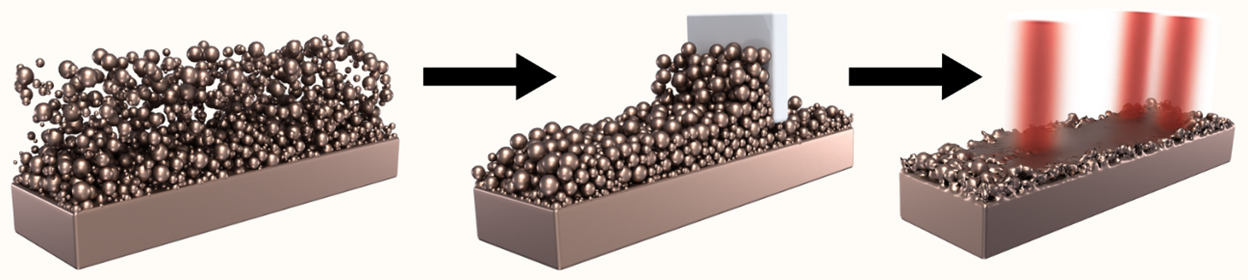

FLOW-3D AM 2025R1 中新的预加载模板使复杂的模拟设置比以往任何时候都更容易。用户可以从三个新模板中的一个开始:粉末操作、激光熔化和粒子激光熔化。然后,用户可以轻易地在工艺模拟的不同步骤之间切换,在 FLOW-3D AM 中保持完整的项目连续性。

改进了接续模拟工作流程

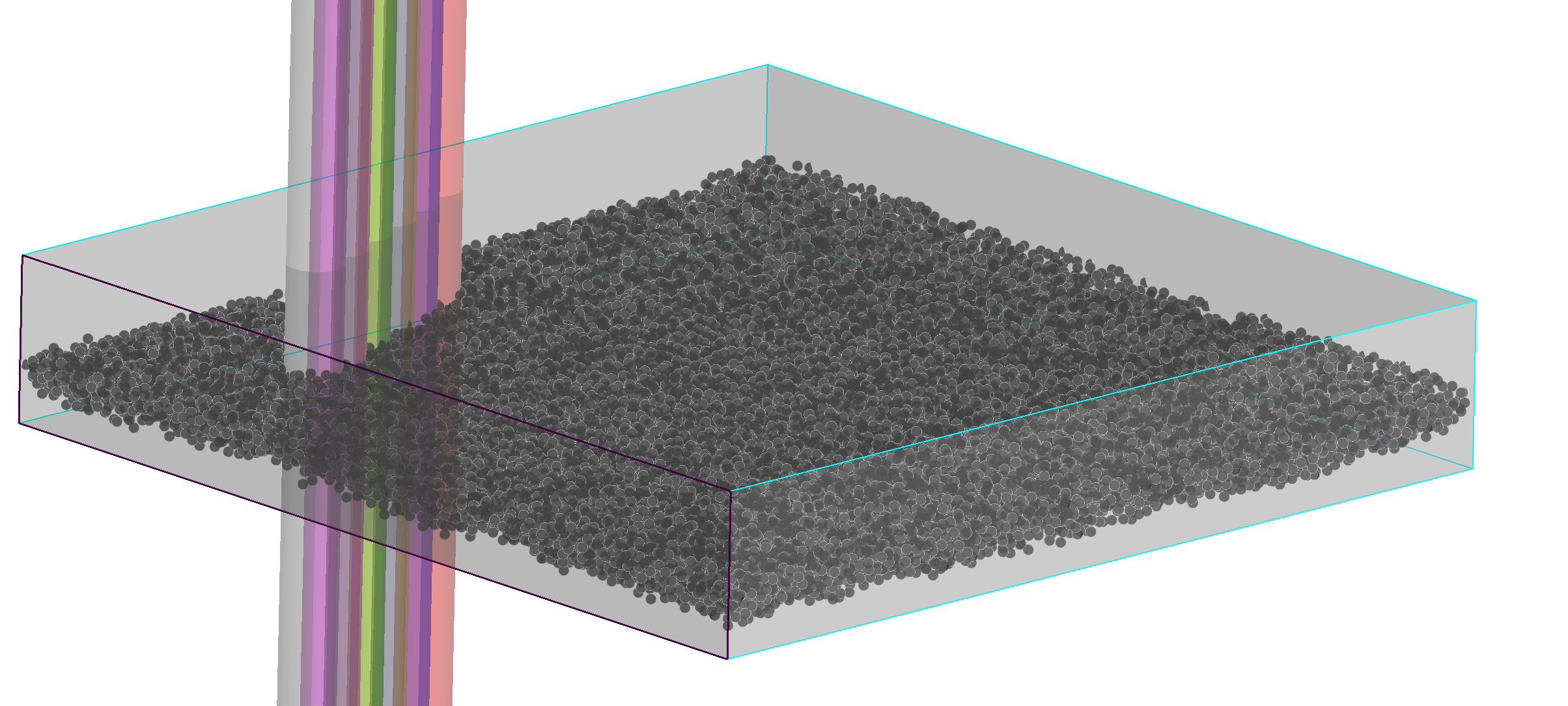

现在,所有粒子数据、材料和流体属性都可以直接转换为初始流体区域,以便接续模拟。用户还可以在设置激光熔化模拟时,可视化铺粉模拟生成的粉床。

在设置一个熔化案例时,从铺粉模拟中导入粉床

用户还可以在接续模拟时在模板之间切换,从而在铺粉和激光熔化等工艺之间实现无缝过渡。

使用工艺模板从粉床铺设到铺展再到熔化的过渡和接续模拟

FLOW-3D (x) 中专用的 FLOW-3D AM 节点

FLOW-3D (x) 中,添加专用的 FLOW-3D AM 节点可以实现参数研究和优化,否则配置起来可能会很耗时。在 FLOW-3D (x) 中设置工作流程,可以:

- 简化模型验证

- 运行实验设计(DOE)

- 优化激光和工艺参数

- 模拟多层场景

更重要的是,使用 FLOW-3D (x) 工程师可以根据仿真目标创建定制的工作流程,从而更容易识别最佳工艺参数和制造条件。这种强大的方法加速了开发周期,并实现了全面的设计空间探索、灵敏度分析和过程优化,只需最少的手动干预。

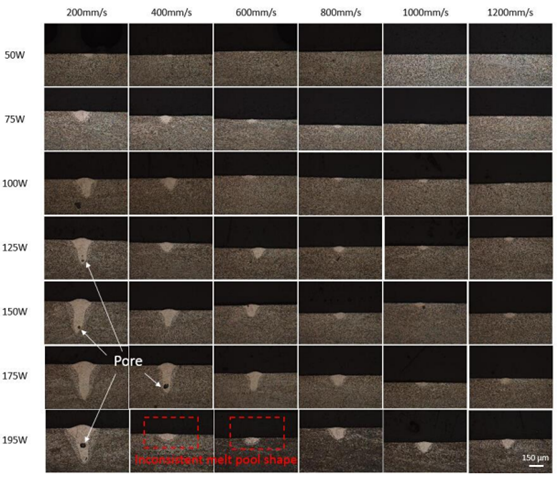

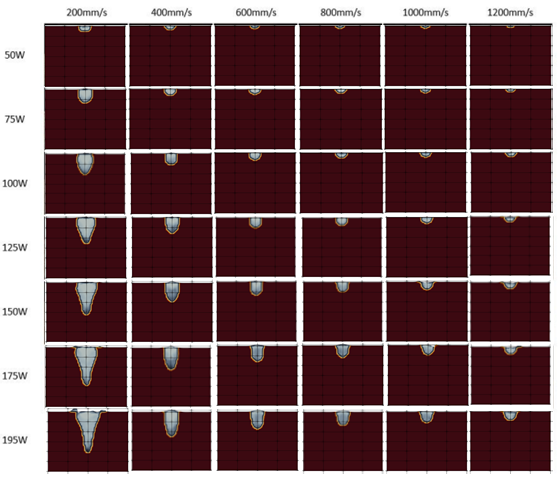

实验结果

模拟结果

激光熔化模拟的参数矩阵模拟结果,在FLOW-3D (x) 中使用单个输入文件自动运行。Validation data courtesy Gong et. al [source: Haijun Gong, et al. Melt Pool Characterization for Selective Laser Melting of Ti-6Al-4V Pre-alloyed Powder (2014)]

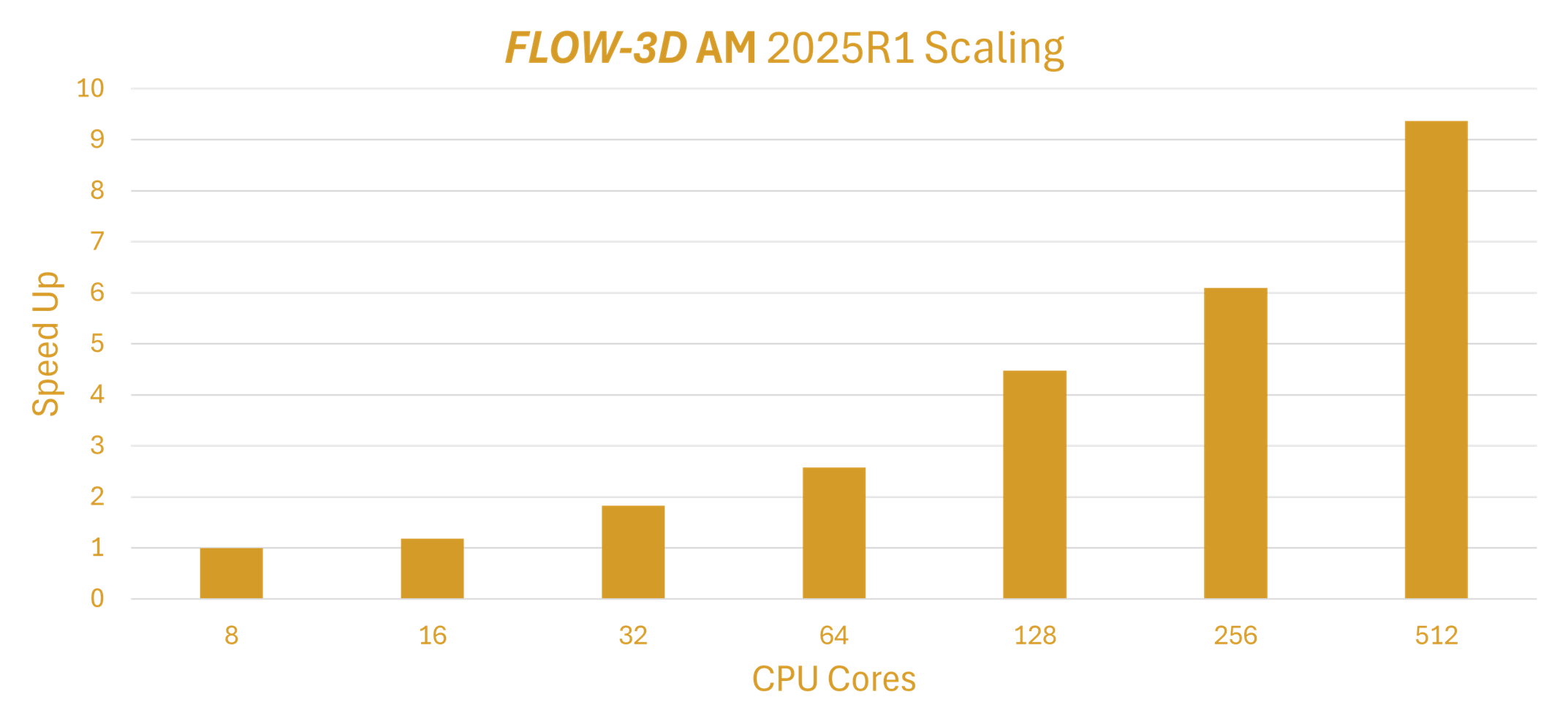

性能和扩展性改进

通过此版本 FLOW-3D AM 2025R1支持高性能计算(HPC)平台,加速了模拟处理量。利用我们核心求解器的先进OpenMP–MPI功能,HPC平台上的AM模拟比标准工作站配置最多可快约9倍。

增材制造专业人员可以通过利用更快的模拟运行时间来加快关键AM应用的上市时间。

高分辨率单道激光熔化模拟的加速比

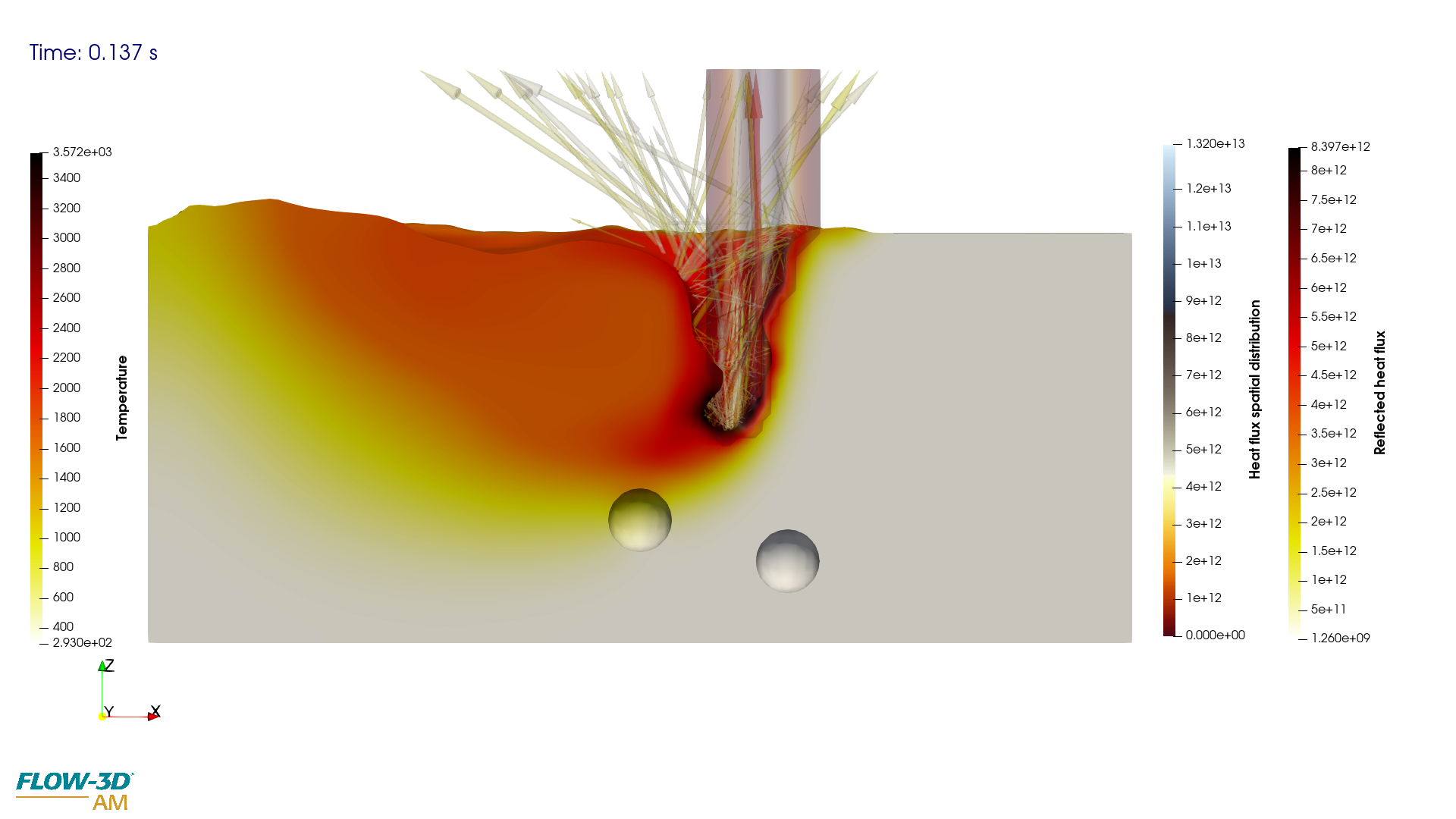

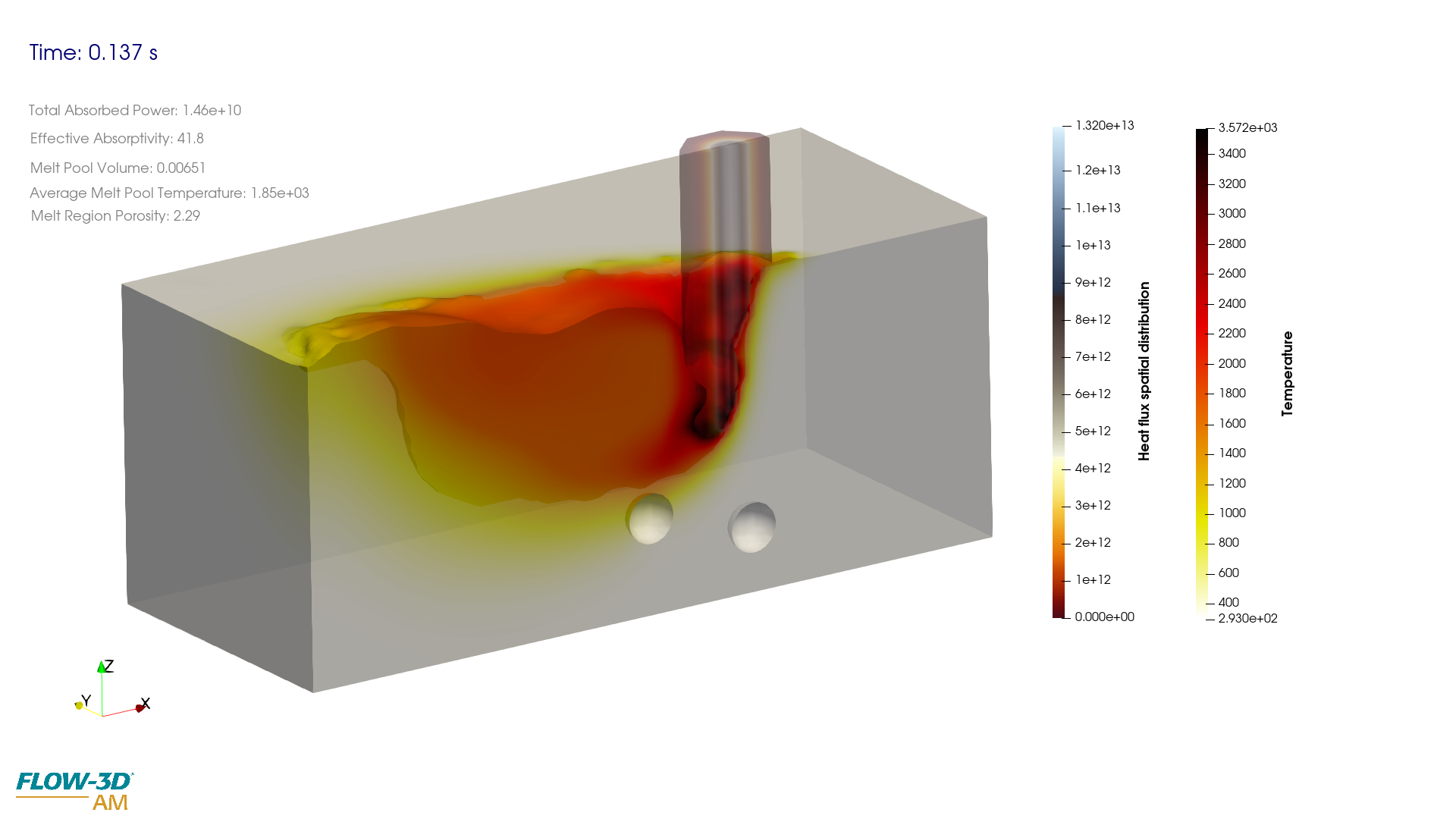

改进的反射模型

自由表面的能量反射非常重要,特别是在模拟匙孔时。FLOW-3D AM 中改进的反射模型提供了更准确的激光反射表示方法。

改进的热源集成

升级后的热源定义选项允许用户更精确地定义复杂的激光路径,如螺旋线和斜线。额外的控制允许多热源模拟的热源属性转移,节省时间并减少出错的机会。

粒子-粒子相互作用

FLOW-3D AM 中新集成的DEM功能现在可以在particle小部件中使用,并支持多个粒子类。DEM模型也是并行化的,与高性能计算(HPC)平台兼容。

改进的反射模型准确捕捉能量反射,以实现逼真的匙孔动力学

FLOW-3D POST 中的 FLOW-3D AM 支持

新的预先配置的流体、熔化区域、热源、反射和粒子对象使FLOW-3D AM 模拟的可视化和分析变得轻而易举。在 FLOW-3D POST 中打开结果文件后,常用输出的注释会自动可用,从而加速后处理工作流程。

注释使查看常用输出变得容易,使用户能够专注于数据演绎和分析。