HPDC工艺优化与成本降低

Malte Leonhard和Florian Wirth,Flow Science Deutschland GmbH

本文案例由 FLOW-3D CAST 的长期用户 Project Engineering GmbH 提供。通过对比两种不同的铸件设计方案,在开发阶段分析充填过程,并借助 FLOW-3D CAST 优化铸造参数,提供全方位支持,从而实现压铸工艺的最佳实践,并带来显著的经济效益。

内浇口位置采用金属进料方式

在开发初期,金属进料可以通过内浇口位置提供进料方案。通过调整内浇口的位置、尺寸和金属速度等参数,可有效评估金属流动情况,达到定向充填、优化溢流槽和排气系统等关键目标。

影片展示了三种不同内浇口设计在充填柱状结构时的表现:

- 版本 1 和 版本 3 出现了大面积的滞留空气区域;

- 版本 2 实现了平稳顺畅的充填过程,两个金属前沿同时推进,连续填满铸件结构;

- 通过将内浇口系统布置在结构的中央位置,使得空气能够顺利从 T 型区域排出,有效提升了排气效果。

优化流道设计

另一个关键改进是优化内浇口的几何形状。参考文献 [1] 中的研究,原始的柱状结构流道设计进行了优化,使内浇口截面能够达到最优配置。这项优化有助于最大程度降低湍流,提升整体铸件的质量。

这种改善可最大限度地减少湍流场并提高整体铸造质量。

从影片中可看到两种不同流道系统设计的柱状结构充填比较:

- 版本 1:在内浇口处可以看到尾流区,导致空气滞留。

- 版本 2:通过减少沿弦线的突然横截面变化,空气滞留明显减少。

- 尾流区消失,金属前沿与铸件无缝熔合。

客户案例研究:Project Engineering GmbH 实现铸造工艺优化并降低成本

Andreas Harborth, Project Engineering GmbH

Project Engineering GmbH

成功应用 FLOW-3D CAST 在压铸工艺中生产最佳的油底壳盖。

初始状态:

- 年产量:60,000 件/年

- 冲头直径 100 mm

- 机台吨位:1600吨

- 合金:EN AC-AlSi9Cu3(Fe)

- 毛坯重量:2885克

- 充型和凝固时间:26.5秒

最终客户目标是在维持或提升产品质量的前提下,优化工艺流程,实现成本下降 3%。

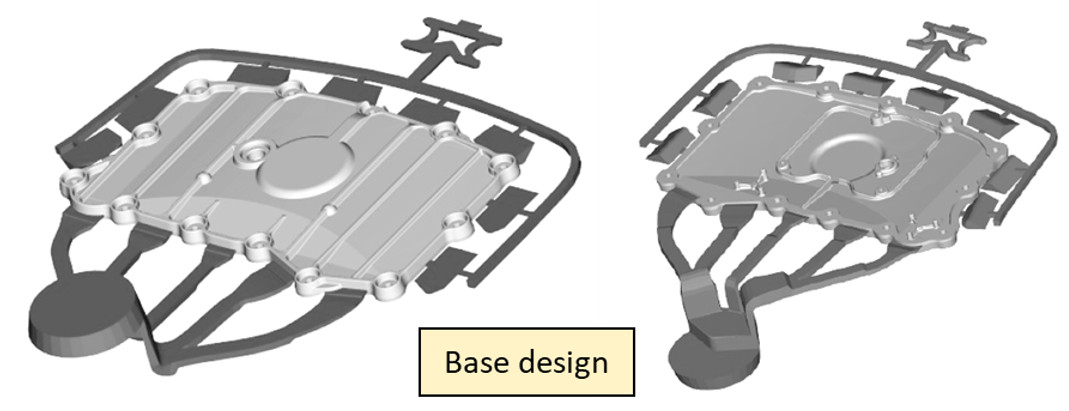

初始设计方案的铸件

优化目标:

- 提高铸造效率

- 减少回收材料的重量(如流道和排气系统)

- 缩短成型节拍时间

- 最大限度地降低废品率,提高制程稳定性

初步设计中确定的关键问题

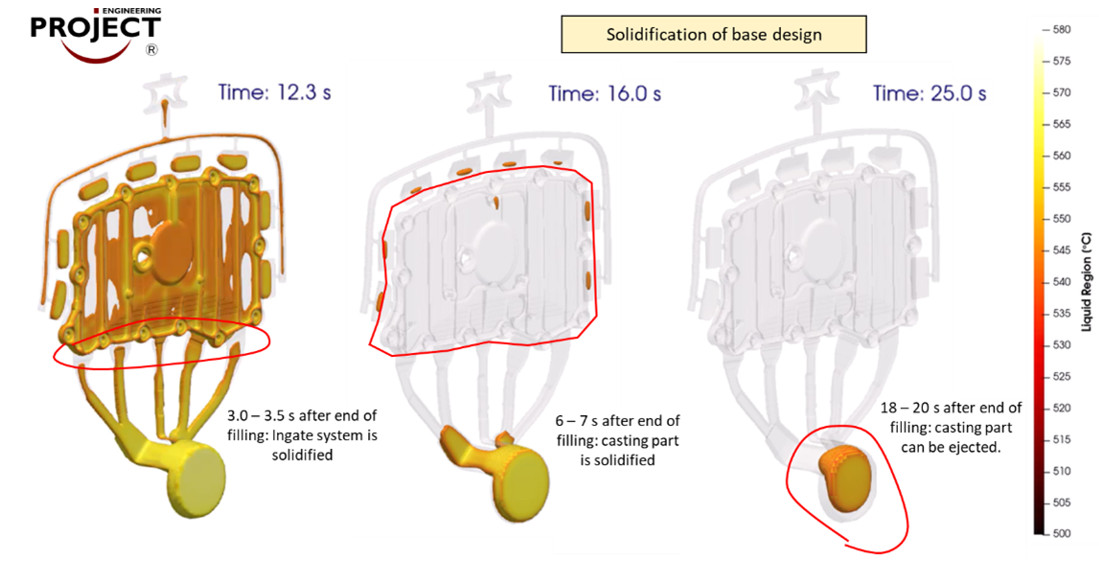

- 通过评估初始方案发现以下特定领域需要改进:低填充率(23%)—低填充率和冲头速度(0.15 m/s)导致第一阶段循环时间较长。

- 铸件与产品重量比高(2.2:1)-表示流道和多余材料占比较大,不仅增加材料回收成本,也对锁模力和凝固时间提出更高要求。

- 废品率高-由于空气滞留,导致铸件中孔隙率过高,暴露出当前排气策略存在不足,急需优化。

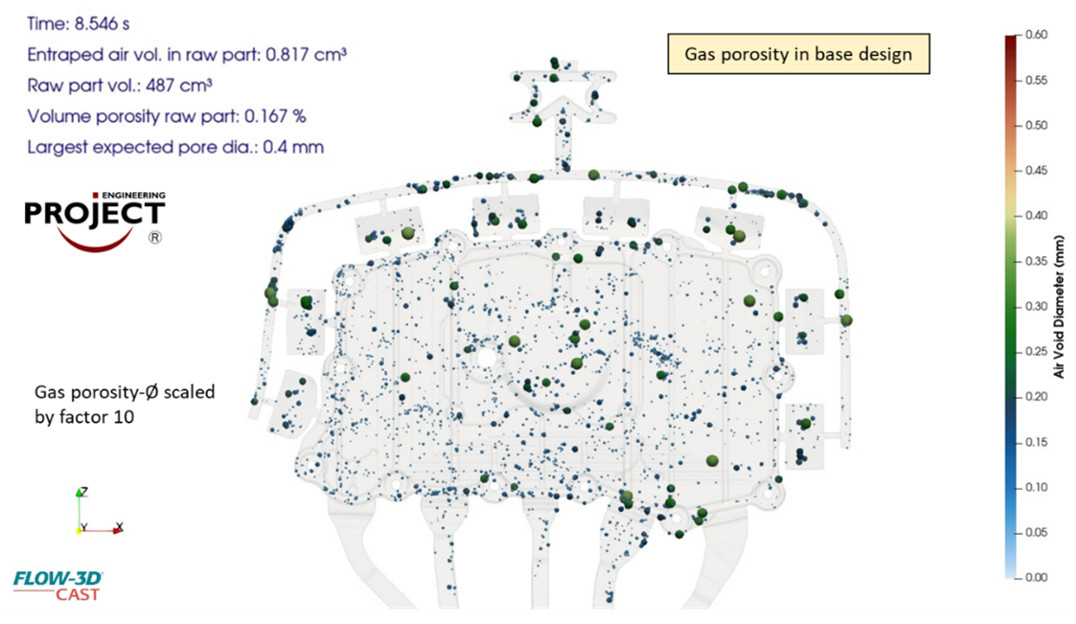

原始方案(气体粒子)

原始方案(凝固顺序)

使用 FLOW-3D CAST 进行优化

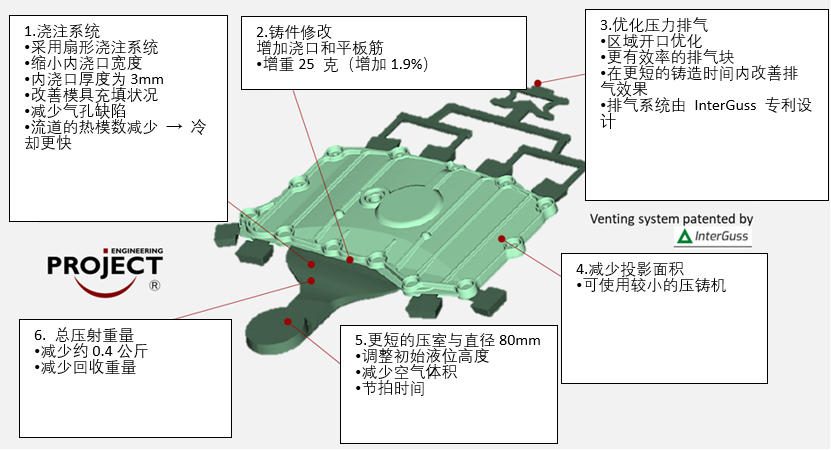

通过重新设计浇铸系统和填充策略,实现了性能与经济层面的显著提升:

最终优化后铸件

- 收入增加 165% – 提高工艺效率使总收益从每年约€38,000 增加至 €100,000。

- 压铸机吨位变小——投影面积优化后,所需锁模力降低至 1200 吨,带来设备与生产时间成本的双重节省。

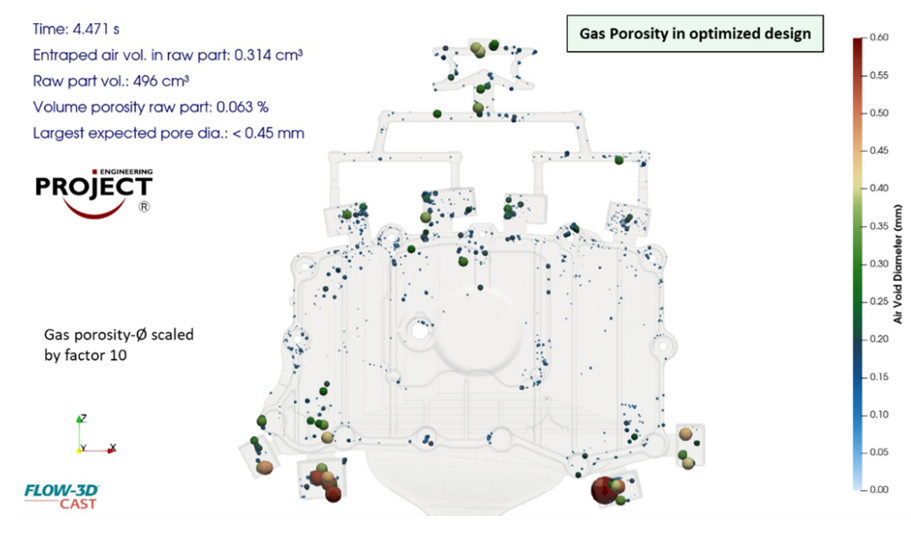

- 体积孔隙率减少 62% – 通过优化排气系统与内浇口设计,显著减少湍流,提升气体排出效率。

- 铸件重量减少 14% – 总重量从 2885 克降至 2470 克,节省材料同时降低熔炼能耗。

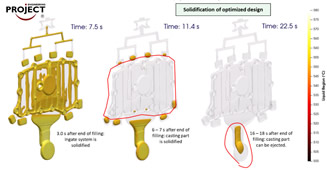

- 节拍时间缩短 10% – 由于填充阶段优化及冲头直径减小,凝固时间缩短。若提前 6 秒开模取件,每小时产量最多可增加 7 件,生产效率显著提升。

最终优化方案(气体粒子)

最终优化方案(凝固顺序)

整体铸件质量提高了50%,满足客户对泄漏和孔径的要求。这直接提高了产量和盈利能力,确保所要求3%的价格降低,同时仍将利润率提高了165%。

上面影片比较了初始方案和最终优化方案的填充行为。

第一个影片显示填充阶段速度大小;第二个影片显示卷气含量。在初始方案中,有几个工艺存在明显问题。

- 低速阶段耗时明显较长,导致向下一阶段的高速延迟。

- 在高速填充阶段,流道中会出现可见的熔体飞溅,导致流动紊乱。

- 在第二阶段,进内浇口之间会形成较大的尾流区,难以排出空气。

最终优化方案显示更快、更可控的填充过程。

- 优化后的流道系统实现了熔体前沿的无缝推进,有效地将空气引导至排气系统中排出。

- 此项改进最大程度减少卷入,显著降低了气孔形成的风险。

- 这些优化带来的效果包括更加稳定且均匀的填充过程,在模拟动画中可以清晰地观察到其改进表现。

参考文献

[1] Nogowizin (2010) Theorie und Praxis des Druckgusses

原厂网址

https://www.flow3d.com/hpdc-system-optimization-and-cost-reduction/